- QUV

- Die QUV-Bewitterungstester sind schnell und wirtschaftlich. Leuchtstoff-UV-Lampen liefern die beste Simulation der solaren UV-Bestrahlung. Dem QUV-Tester fehlen jedoch die höheren Wellenlängen, die für den Test bestimmter Materialien erforderlich sind.

- Kurzwelliges UV: Der UV-Tester bietet die best-mögliche Simulation des Sonnenlichts im kurzwelligen UVBereich und macht ihn ideal für das Testen dauerhafter Materialien wie Beschichtungen, Dachbedeckungen und Kunststoffe. Seine Leuchtstoff-UV-Lampen sind spektrumsstabil, erhöhen die eproduzierbarkeit und Wiederholbarkeit.

- Kondensation: Das Kondensationssystem des QUV-Testers (100 % rF) ist die realistischste Beschleunigung der Feuchtigkeitseinwirkung im Freien. Eindringende Feuchtigkeit kann Schäden wie Abplatzen bei Lacken verursachen.

- Q-SUN

- Der Q-SUN-Xenon-Lichtbogentester reproduziert das vollständige Spektrum des Sonnenlichts einschließlich UV, sichtbarem Licht und Infrarot. Er ist besonders geeignet für das Testen von Färbemitteln, Pigmenten, Textilien, Tinten und Innenraummaterialien. Xenon-Lichtbögen sind von Natur aus weniger stabil wie Leuchtstofflampen und Wassersprühen ist weniger realistisch als der Kondensationszyklus des QUVTesters.

- Volles Sonnenlichtspektrum: Xenon-Lichtbogenlampen erzeugen das vollständige Sonnenlichtspektrum. Mit optischen Filtern kann der Q-SUN-Tester Expositionsbedingungen wie Tageslicht oder Sonnenlicht durch Glasfenster reproduzieren.

- Feuchtigkeit und Nässe: Die Q-SUN-Tester sind exzellent für Lichtstabilitätstests von feuchtigkeitsempfindlichen Materialien wie Textilien, Tinten, Kosmetik und Pharmazeutika geeignet. Mit überragenden Feuchtigkeitsverweilzeiten ist auch nur der Xenon-Tester für den beschleunigten Säureätzungs-Test 'Jacksonville' für Automobilklarlack geeignet.

- Q-Lab-Außenexpositionstests

- Q-Lab Arizona und Florida repräsentieren den weltweiten Standard für die Sonnenlicht- und Feuchtigkeitsexposition. Diese erlauben die realistischste Prognose des Produktverhaltens. Während manche Expositionen Jahre bis zum Abschluss benötigen, gibt es Techniken, mit denen verwendbare Daten bereits kurzfristig erzeugt werden können.

- Natürliche Bewitterung in Florida: Die subtropischen Expositionen in Florida erhalten ergiebiges Sonnenlicht, hohe Temperaturen und viel Feuchtigkeit. Die meisten Materialien sollten den natürlichen Florida-Benchmark-Expositionen ausgesetzt werden. Selbst wenn natürliche Tests mehrere Monate oder Jahre dauern, sind doch die Ergebnisse am realistischen und liefern Eckdaten für das beschleunigte Testen.

- Natürliche Bewitterung in Arizona: Die Wüstenexpositionen in Arizona haben keine Feuchtigkeit, aber noch mehr UV-Sonnenlicht als Florida und extreme Temperaturwechsel, die thermische Schocks verursachen können.

- Q-TRAC - Konzentrator für natürliches Sonnenlicht: In nur einem Jahr erhalten die Prüflinge so viel natürliches Sonnenlicht wie in 5 Jahren in Florida.

Es ist eine einfache Frage aber leider gibt es keine einfache Antwort. Es ist theoretisch unmöglich, eine magischen Zahl zu erhalten, mit der die Expositionsstunden eines Bewitterungstesters auf Außenexpositionsjahre hochzurechnen sind. Das Problem ist nicht, dass wir noch nicht den perfekten Bewitterungstester entwickelt haben. Unabhängig davon, wie technisch ausgefeilt oder teuer man einen Bewitterungstester macht, man würde immer noch nicht diesen magischen Faktor herausfinden. Das größte Problem ist die innewohnende Variabilität und Komplexität der Außenexpositionssituationen.

Die Beziehung zwischen der Tester- und der Außenexposition ist von einer Anzahl Variablen abhängig, einschließlich:

- Die geografische Breite des Expositionsstandorts (näher zum Äquator bedeutet mehr UV).

- Höhenlage (höher bedeutet mehr UV).

- Lokale geografische Eigenschaften, wie der Wind zur Trocknung der Prüflinge oder in der Nähe eines Gewässers zu Taubildung fördern.

- Random Jahr zu Jahr Schwankungen des Wetters, die dazu führen Abbau, so viel wie 2:1 in aufeinanderfolgenden Jahren am gleichen Ort variieren können.

- Jahreszeitbezogene Unterschiede (z. B. kann eine Winterexposition nur 1/7 der schwerwiegenden Sommerexposition ausmachen)

- Ausrichtung des Prüflings (5° nach Süden bis zu vertikal nach Norden).

- Isolierung des Prüflings (Prüflinge für Außentests mit isolierender Rückseite altern häufig um 50 % schneller als unisolierte Prüflinge).

- Betriebszyklus des Testers (Bestrahlungsstunden und Nässestunden).

- Betriebstemperatur des Testers (wärmer ist schneller).

- Das getestete besondere Material.

- Die spektrale Leistungsverteilung der Laborlichtquelle.

Offensichtlich ist es logisch sinnlos, sich über einen Konvertierungsfaktor zwischen den Stunden mit beschleunigter Bewitterung und Monaten der Außenexposition zu unterhalten. Die eine davon ist eine konstante Kondition, während die andere variabel ist. Die Suche nach einem Konvertierungsfaktor erfordert die Verschiebung der Daten über deren Gültigkeitsgrenze hinaus.

Mit anderen Worten: Bewitterungsdaten sind Vergleichsdaten. Aber trotzdem können Sie exzellente Dauerhaftigkeitsdaten von beschleunigten Bewitterungstestern erhalten. Sie müssen jedoch einsehen, dass Sie Vergleichsdaten und keine absoluten Daten erhalten. Das meiste, was Sie aus der Laborbewitterung ableiten können, sind zuverlässige Kennzeichen der relativen Einordnung der Dauerhaftigkeit eines Materials im Vergleich zu anderen Materialien. Tatsächlich kann auch das gleiche über die Expositionstests in Florida gesagt werden. Niemand weiß, wie ein Jahr in einer "Black Box"- Außenexposition nach 5° Süden mit einem Jahr an einem Haus oder an einem Auto verglichen werden kann. Auch die Tests im Freien geben Ihnen nur relative Anzeichen auf die tatsächliche Lebensdauer.

Vergleichsdaten können jedoch sehr schlagkräftig sein. Sie können damit z. B. herausfinden, dass eine nur leicht veränderte Zusammensetzung die mehr als doppelte Dauerhaftigkeit im Vergleich zu Ihrem Standardmaterial zur Folge hat. Oder Sie finden heraus, dass manches gleich aussehendes Material von verschiedenen Lieferanten schnell, die meisten nach einer mittleren Zeitdauer und einige wenige nur nach verlängerter Exposition ausfallen. Oder die Tests ergeben, dass eine billigere Zusammensetzung die gleiche Dauerhaftigkeit wie Ihr Standardmaterial hat, das Ihnen ein akzeptierbares Verhalten über, sagen wir 5 Jahre der tatsächlichen Betriebszeit bietet.

Hier finden Sie ein gutes Beispiel für die Leistung von Vergleichsdaten. Ein Herstellen von Beschichtungen entwickelte einen neuen klaren Beschichtungstyp. Anfängliche QUV-Tests verursachten ernsthafte Risse bereits nach 200 bis 400 Stunden. Dies ist viel früher als bei den konventionellen Beschichtungen, die für den gleichen Zweck verwendet werden. Mit 3 Jahren fortgesetzter Rezeptierung und erneuten Tests im QUV-Tester wurde die Beschichtung so verbessert, dass verschiedene Rezepturen 2000 bis 4000 Stunden im QUV-Tester widerstanden - weit besser als die konventionellen Beschichtungen. Nachfolgende parallele Tests in Florida zeigten eine ähnliche 10:1 Verbesserung in der Dauerhaftigkeit. Wenn jedoch die Beschichtungs-Chemiker auf die Daten von der Außenexposition in Florida gewartet hätten, bevor Sie Ihre Rezeptur änderten, wären sie immer noch in den frühen Phasen der Rezeptierungsversuche und die Beschichtung wäre nicht der kommerzielle Erfolg, den sie heute hat.

Wenn man anderseits immer noch die Daumenregel für den Konvertierungsfaktor will, muss sie empirisch gefunden werden. Trotz der Unmöglichkeit eines universellen Konvertierungsfaktor, haben hunderte von Labors erfolgreich Ihre interne Daumenregel für die Konvertierung der Stunden in ihren Q-SUN- oder QUV-Testern zu Außenexpositionsstunden gefunden. Es ist jedoch wichtig, zu wissen, dass diese Daumenregeln von empirischen Vergleichen der eigenen beschleunigten Labortests mit den eigenen Außenexpositionstest entwickelt wurden. Diese sind: Die Daumenregel ist nur gültig für:

- Das getestete spezifische Material.

- Die spezifische Zykluszeiten und Temperaturen im Labortester.

- Der spezifische Außenexpositionsstandort und das Prüflings-Befestigungsverfahren.

Wenn Sie Ihre eigenen Außenexpositionserfahrungen mit Ihren Materialien haben, sollten Sie nicht mehr als nur einige Monate benötigen, um Ihre eigene Daumenregel zu entwickeln. Wenn Sie mit Ihren eigenen Materialien keine Erfahrung haben, könnte die Möglichkeit bestehen, mit Konkurrenzmaterialien zu arbeiten, die eine Außeneinsatzhistorie haben.

Viele Labors haben erfolgreich Ihre eigene Daumenregel für die Konvertierung der Stunden im Q-SUN- oder QUV-Tester in Außenexpositionsstunden entwickelt.

Zusätzlich sollte man unbedingt berücksichtigen: "Korrelation" bedeutet "Rangkorrelation". Wenn jemand fragt, "Wie korrelieren beschleunigte Tester mit Außentests?" sollte in Wirklichkeit gefragt werden, "Wie gut korreliert die Rangfolge der Materialdauerhaftigkeit im beschleunigten Tester mit der Rangfolge der Materialien im Freien?" Um die Rangkorrelation zu messen, empfehlen wir Spearmans Rho, eine statistische Messung, die leicht zu berechnen ist und nicht die starker Annahmen über die Daten erfordert, die von linearen Korrelationsmaßnahmen gefordert werden. Eine Untersuchung der QUV-Tester und Dauerhaftigkeitsrangfolgen in Florida der von 27 Automobilbeschichtungen erzeugten Rangkorrelationen ergab bis zu 0,89 zwischen den Rangfolgen der QUV-Tester und der Rangfolgen Floridas. Die Rangkorrelation zwischen verschiedenen Florida-Expositionen war 0,88 bis 0,95. Mit anderen Worten - der QUV-Tester kann die Florida-Rangfolgen nahezu gleich reproduzieren, wie Florida sie selbst reproduziert.

Weitere Informationen finden Sie im technischen Bulletin LU-0833.

Diese Frage klingt sehr einfach, aber sie basiert auf einige fehlerhafte Annahmen. Im Allgemeinen fragt diese Person mit der Absicht, die Lichtausgabe des Testers (ausgedrückt in Langley, Joule, oder Watt/m²) mit der Intensität des Sonnenlichts im Freien zu dividieren, um den magischen Faktor für die Konvertierung der Expositionsstunden des bezieht sich per Definition die Einheit Langley nur auf die Sonne und nicht auf andere Lichtquellen.) Das Ergebnis einer solchen Berechnung ist allenfalls bedeutungslos und schlimmstenfalls irreführend.

Ein Grund, weshalb solch eine Berechnung falsch ist, weil sie die Einwirkung der Wellenlänge ignoriert. Was den Grad der Photodegradation bestimmt, ist nicht die gesamten Lichtdosierung in Joule, sondern eher, wie diese Joule hinsichtlich den Wellenlängen verteilt ist. Ein Joule von UV-Licht (kurze Wellenlänge) kann abhängig vom getesteten Material mehr Schaden erzeugen als ein Joule im sichtbaren Licht oder im Infrarotbereich (längere Wellenlängen).

Zudem variiert die Menge von UV im Sonnenlicht ziemlich viel, was eine enorme Auswirkung auf die Bewitterung der Prüflinge haben kann. Langley und Joule versagen bei der Wiedergabe der breiten Variationen im solaren UV, das sie von Jahreszeit zur Jahreszeit, von Tag zu Tag und tatsächlich von Stunde zur Stunde variieren können. Aus diesem Grund zeigten eine Anzahl von Studien in hintereinander folgenden Außenexposition, in denen abgeglichene Prüflinge die gleiche Exposition Langley erhielten, in den damit produzierte Schäden Variationen von bis zu 7:1. Mit anderen Worten, Langley ist zu inkonsistent, um ihn als Standardmaß für Außenexposition zu verwenden. Die Schlussfolgerung ist klar: der Langley hat sicherlich eine gültige Verwendung, aber bestimmt nicht im Bereich der Laborbewitterung.

Selbst eine Messung mit Gesamt-UV wie "UV-Langley" oder "UV-Joule" kann irreführend sein, weil die gleichen Schlussfolgerungen gelten: innerhalb von UV, verursachen die kürzeren Wellenlänge im Allgemeinen eine schnellere Alterung auf dauerhaften Materialien.

Hier ist ein Beispiel mit falschen Schlussfolgerungen, die man durch die Verwendung von Langley, Joule und selbst mit Gesamt-UV über die Beurteilung von beschleunigten Bewitterungstestern erhalten kann. Im QUV-Tester können zwei Lampentypen verwendet werden: UV-A-Lampen mit einer Spitzenemission bei einer Wellenlänge von 340 nm oder UV-BLampen mit der Spitze bei 313 nm. Die UV-A-Lampen erzeugen mehr Joule (und mehr UV-Joules) als die UV-B-Lampen und kann man deshalb nicht annehmen, dass die UV-A-Lampen eine schnellere Alterung erzeugen. Nicht immer. Viele Materialien altern mit UV-A-Lampen langsamer, weil diese längere UV-Wellenlängen erzeugen. Im UV-SUN-Tester finden sie abhängig vom verwendeten Filter die gleichen Variationen.

Ein weiterer Grund weshalb die Lichtintensitäten der Q-SUN- oder QUV-Tester nicht mit dem Sonnenlicht verglichen werden können ist, weil solche Verfahren die Einwirkung von Feuchtigkeit vollständig ignorieren. Wir finden, dass für viele Materialien die Auswirkungen von Regen und Tau wichtiger ist als die Einwirkung des Sonnenlichts. Dies trifft häufig selbst für Erscheinungen wie Glanzverlust und Farbveränderungen zu, die manchmal als von UV-induzierte Änderungen angesehen werden. Wenn die Feuchtigkeit nicht berücksichtigt wird, kann man nicht mit einem magischen Konvertierungsfaktor aufwarten.

Abschließend bemerkt ist eine auf die Lichtintensität basierende Konvertierungsberechnung ungültig, weil sie die Einwirkung der Temperatur ignoriert. Die Auswahl eines breiten Temperaturbereiches in einem beschleunigten Tester ist möglich und einen breiten Temperaturbereich bei der Außenexposition zu erhalten ist ebenso möglich. Temperaturen haben eine profunde Einwirkung auf die Geschwindigkeit der Photodegradation. Wir finden manchmal in unseren beschleunigten Testern, das in manchen Fällen eine Testtemperaturerhöhung um 10 °C die Degradationsgeschwindigkeit verdoppeln kann.

Weitere Informationen zum Thema "Fehler durch Verwendung von Joule zur Terminierung von Labor- und Außenexpositionstests" finden Sie im technischen Bulletin LU-8030 von Q-Lab Corporation.

Weitere Informationen finden Sie im technischen Bulletin LU-0833.

Die große Amortisation des Bewitterungs- und Lichtstabilitätstestens: Sehr häufig erzielen Bewitterungs- und Lichtstabilitätstests eine hohe Kapitalrendite (ROI). Hier finden Sie einigen Nutzen, den man durch relativ maßvolle Ausgaben für das Testen erzielen kann.

Katastrophen vermeiden: Ein neues oder neu zusammengesetztes Produkt kann sehr schnell ausfallen, wenn es Sonnenlicht und dem Wetter ausgesetzt wird. Der Beste Schutz dagegen ist, es vor der Einführung zu testen. Selbst etablierte Produkte können ausfallen, wenn eine Produktions-Charge schlecht oder mit der Lieferung einer schlechten Komponente produziert wurde. Wie hoch sind die Kosten des Rückrufes eines neuen oder eines Produkts aus einer fehlerhaften Produktions-Charge wegen katastrophaler Ausfälle im Feld?

Große Einsparungen an Materialkosten: Ihr Produkt könnte auch mit weniger teuren Materialien die gleiche Dauerhaftigkeit erhalten - beispielsweise ein weniger kostendes Pigment oder das gleiche Pigment von einem billigeren Lieferanten. Unter Umständen können Sie die gleiche Leistung durch die Reduzierung eines teuren Additivs erzielen. Oder ein gänzliche neues Polymer könnte Ihre Kosten senken, ohne die Dauerhaftigkeit einzuschränken. Die einzige Methode ist das Testen. Wie viel würden 1 % Materialeinsparungen wert sein. Wie ist es mit 5 % oder 10 %?

Einstieg in neue Märkte: Um in einen neuen Markt einzudringen, müssen Sie den Kundenerwartungen hinsichtlich Dauerhaftigkeit entsprechen. Sie können hoffen, dass Ihr Produkt die erforderliche Dauerhaftigkeit hat, oder Sie können diese testen. Wenn Sie herausfinden, dass die Produktdauerhaftigkeit weiter entwickelt werden muss, können Sie diese durch Testen verbessern. Sie können das Produkt neu gestalten und erneut testen, bis Sie die erwartete Dauerhaftigkeit zur Bedienung des Marktes erreichten. Was ist Fähigkeit wert, in einem neuen Markt zu bestehen?

Erweiterung eines existierenden Produkts: Selbst relativ kleine Änderungen an einem Produkt wie eine neue Farbe können zu einem großen Unterschied in der Lichtstabilität führen. Um den Nutzen aus solch kleinen Erweiterungen zu erzielen, die zu einem großen Unterschied in einer Produktreihe führen können, muss die Dauerhaftigkeit durch Testen beurteilt werden. Was ist die Erweiterung Ihrer Produktreihe wert, ohne die Dauerhaftigkeit zu beeinträchtigen?

Verbesserung der Produktdauerhaftigkeit: Häufige kleine Änderungen in den Materialien können große Verbesserungen in der Dauerhaftigkeit zur Folge haben. Häufig erzielen unsere Kunden einschneidende Verbesserungen der Dauerhaftigkeit ohne die Kosten zu erhöhen. Die einzige Methode dafür ist der Test unterschiedlicher Materialien und Materialkombinationen. Was ist es wert, eine beständigeres Produkt zu haben?

Reduzierung von Garantieansprüchen: Wie hoch sind Ihre Garantiekosten? Wie viel würden Sie durch die Reduzierung Ihrer Garantierate sparen?

Verifizierung von Lieferantenansprüchen: Jeder Ihre Lieferanten glaubt aufrichtig, das er die beste Kombination aus Kosten und Dauerhaftigkeit anbietet. Und jeder von denen hat für einen bestimmten Sachverhalt wahrscheinlich recht. Woher wissen Sie, ob das, was für Ihren Lieferanten gut genug ist, auch gut genug für Sie ist. Um herauszufinden, welcher Lieferant Ihren bestimmten Anforderungen entspricht, müssen Sie Ihre Lieferanten "Head to Head" entweder in Ihrem Labor testen oder bei einer Drittpartei wie bei Q-Lab testen lassen.

Vergrößerung des Marktanteils: Ein beständigeres Produkt kann Ihren Marktanteil auf Kosten Ihrer Konkurrenz erhöhen. Sie können jedoch keine bessere Dauerhaftigkeit entwickeln ohne die Dauerhaftigkeit zu testen.

Bleiben Sie einen Schritt voraus vor Behördenvorschriften: Umwelt- und Sicherheitsvorschriften machen es zunehmend teuer, viele bewährte Rohmaterialien zu benutzen und jedes Jahr werden weitere Materialien eingeschränkt. Neue Entwürfe mit umweltfreundlichen Materialien ist heute eine Lebensart. Manche dieser neuen Materialien werden die Dauerhaftigkeit nicht gefährden aber manche schon. Die einzige Methode, um sicher zu sein, ist das Testen. Wie viel können Sie durch die Auswahl von Materialien sparen, die teure Vorschriften umgehen. Wie viel würde es kosten, wenn eine neue Vorschrift Sie zur Verwendung eines Ersatzmaterials mit geringerer Dauerhaftigkeit oder eines Materials mit höheren Kosten zwingt ?

Die Konkurrenz überholen: Das Tempo der Material-Innovation wird immer schneller. Jeden Tag werden bessere und billigere Materialien eingeführt. Wenn sie deren Vorteile nicht wahrnehmen, werden es andere tun. Der einzige Weg zur Beurteilung dieser Materialien ist diese zu testen. Was ist es wert, wenn Sie den Vorteil eines neuen Materials nutzen, bevor Ihre Mitbewerber es tun? Wie hoch sind die Kosten, um aufzuholen?

Verbessern Sie Ihren Ruf: Die Produkte, die Sie heute verkaufen, beeinflussen ihren Ruf bis weit in die Zukunft. Ein vorzeitiger Ausfall im Feld kann Sie über Jahre hinweg verfolgen. Produkte mit konsistenter Dauerhaftigkeit hingegen agieren als Werbemittel für Ihre Qualität über deren Lebensdauer hinweg. Die Investition in Dauerhaftigkeitstests kann Ihren Ruf schützen und vergrößern wie wenige andere Investitionen. Was ist Ihnen Ihr guter Name wert?

Vorbedingung für den Kauf Ihres Produkts. In diesem Fall können Sie überhaupt nichts verkaufen, bis Sie Testdaten in Ihrem eigenen Labor oder bei einem unabhängigen Auftragstestlabor erstellt haben.

Wenn Sie zur Durchführung einiger Tests nahezu bereit sind, aber solche niemals zuvor durchführten und Sie sich nicht sicher sind, wie dieser Vorgang funktioniert, seien Sie nicht besorgt, es ist eigentlich ziemlich einfach. Es gibt jedoch einige wichtige Dinge, die zu beachten sind, um das Testen zu vereinfachen und damit es schneller geht.

Der erste Schritt ist, uns zu kontaktieren, und für den ersten Kontakt ist das Telefon oder E-Mail sehr gut geeignet. Für die Anforderung einer Dienstleistung ist die beste Telefonnummer +1 (305) 245-5600 unseres Standorts in Florida. Erklären Sie der Telefonzentrale, dass Sie einen neuen Test besprechen wollen. Wenn Sie uns ein E-Mail senden unter

q-lab@qlab. com Bitten Sie um einen Rückruf - es gibt einige wenige Informationen, die Sie uns mitteilen können und die uns bei der Vorbereitung helfen.

- Was ist Ihr Produkt und aus welchen Material • ist es gefertigt.

- Was ist die Endanwendung und wo ist der erwartete Standort.

- Was ist die angestrebte Lebensdauer und was sind die zu erwartenden Ausfallarten.

- Was sind Ihre Erwartungen von dem Testen.

Einer unserer Kundendienstleute wird sich mit dem Ziel, die beste Testmethode für Ihren Bedarf zu bestimmen, Sie zurückrufen oder sofort mit Ihnen sprechen. Während dieses Besprechung haben wir weitere Fragen wie:

- Testen Sie zur Erfüllung einer Spezifikation oder zur Verbesserung der Dauerhaftigkeit

- Wie hoch ist Ihr Budget für das Testen

- Was müssen Sie von dem Testen erfahren

- Was ist der Zeitrahmen für die Testdauer

Wir werden die verfügbaren Optionen sowohl für das beschleunigte und das Testen im Freien mit Ihnen durchsprechen und den für Sie geeignetsten Bewitterungstest oder Testfolgen gemeinsam absprechen. Wir werden uns dabei auf folgende spezifische Einzelheiten verständigen:

- Die zu verwendende Testmethode und den Expositionstyp

- Die Anzahl der zu testenden Prüflinge

- Die Abmessungen Ihrer Prüflinge und deren Eignung für das Testen

- Den Typ und die Häufigkeit von Beurteilungen oder Messungen

- Die Gesamtdauer der Exposition oder ob zwischenzeitliche Entfernungen notwendig sind

- Wie für den Test bezahlt wird

Nachdem dies alles erarbeitet wurde, wird jemand bei Q-Lab für Sie einen Kostenvoranschlag ausstellen, der auch alle Parameter für den Test enthalten wird. Dieser bestätigt das Testen, das wir für Sie vornehmen wollen und gibt Ihnen eine Idee über die involvierten Kosten. Wenn es erforderlich ist, können Sie uns nochmals kontaktieren und das Testprogramm zu ändern. Wie werden dann für Sie einen revidierten Kostenvoranschlag erstellen. Expositionsanalyse.

Wenn das Testprogramm abgestimmt ist und die Kosten akzeptiert werden, können Sie beginnen und Ihre Prüflinge an QLab senden. Üblicherweise senden Sie Ihre Prüflinge direkt an den Standort der Testanlage, wo das Testen stattfinden wird. Es gibt einige Dinge, die mit der Verpackung der Prüflinge zugesandt werden müssen, die uns aber auch separat zusenden können. Wir benötigen eine Bestellung und eine Liste der zu testenden Prüflinge. Wir können den Eingang erst bearbeiten, wenn wir eine Bestellung oder eine Vorauszahlung für den Test haben. Wir benötigen außerdem eine vollständige ID-Liste, bevorzugterweise in einer Tabelle (z. B. Excel), damit wir die Label direkt in unser Computersystem übertragen können. Dies beschleunigt den gesamten Vorgang und reduziert die Chance für Fehler. Wenn Sie uns die Testinformationen separat senden, legen Sie bitte ein Titelblatt oder eine Notiz in den Karton, damit wir die Prüflinge einer Bestellung zuordnen können.

Die Einrichtung des Testvorgangs nennen wir "checking in" und während dieser Phase müssen wird Sie eventuell kontaktieren, wenn irgendwelche Informationen fehlen. Unser Ziel ist, alle Prüflinge sehr bald nach dem Eingang dem Test auszusetzen, vorausgesetzt wir haben alle notwendigen Informationen und eine Bestellung. Nachdem Ihre Prüflinge dem Test ausgesetzt sind, erhalten Sie kurzfristig danach von uns eine E-Mail mit Ihrem Benutzerkonto und Passwort für unsere Kunden-Website unter www.myweathertest.com Sie können Ihre gesamte Testdokumentation und alle Auswertungen von dieser Website abrufen.

Wenn Sie während der Einrichtung Ihres Tests irgendwelche Fragen haben, wenden Sie sich bitte an unseren Kundendienst in Florida, Arizona oder Ohio. Nachdem der Test gestartet wurde, können Sie sich entweder an den Kundendienst wenden oder direkt mit den Labortechnikern sprechen, die den Test durchführen.

Wenn Sie irgendein Feedback hinsichtlich unseres Kundendienstes haben, lassen uns das bitte wissen. Sie können aber auch die Kundendienst-Feedbackeinrichtung auf unserer Website benutzen.

Bewitterungs- und Korrosionsstandards erfordern üblicherweise die Einstellung bestimmter Parameter inklusive einer Plus- / Minus-Toleranz. Beispielsweise enthält ISO 4892-2 folgenden Einstellwert:

Schwarz Standard Temperatur: 65 ± 3°C

Diese und auch andere Toleranzen beschreiben die Anforderung der Prüfnorm an das verwendete Prüfgerät, bestimmte Parameter wie zum Beispiel Bestrahlungsstärke, Temperatur und relative Feuchte innerhalb eines bestimmten Bereiches um den eingestellten Wert stabil zu halten. Es handelt sich also um eine Schwankungsbreite, engl: operational fluctuation. Üblicherweise wird in modernen Bewitterungsgeräten jeder Parameter durch einen separaten Sensor innerhalb der Prüfkammer gemessen und geregelt. Im oben genannten Beispiel sollte sich die Schwarz Standard Temperatur also zunächst bei dem eingestellten Wert von 65°C stabilisieren und danach nicht auf mehr als 68°C steigen oder unter 62°C fallen.

Unglücklicherweise werden diese Toleranzen häufig falsch interpretiert. Es sind zwei wichtige Aspekte zu beachten, um die Absicht der Grenzwerte richtig zu verstehen:

- Es handelt sich nicht um eine Anforderung an die Gleichförmigkeit innerhalb der Prüfkammer. Sofern eine solche Anforderung in einer Norm existiert, ist diese deutlich breiter als die Schwankungsbreite um den Einstellwert.

- Der Anwender hat nicht die Möglichkeit, den Einstellwert bei Bedarf höher oder niedriger (innerhalb der gegebenen Toleranzen) zu wählen. Das Bewitterungsgerät sollte genau auf den angegebenen Wert eingestellt werden.

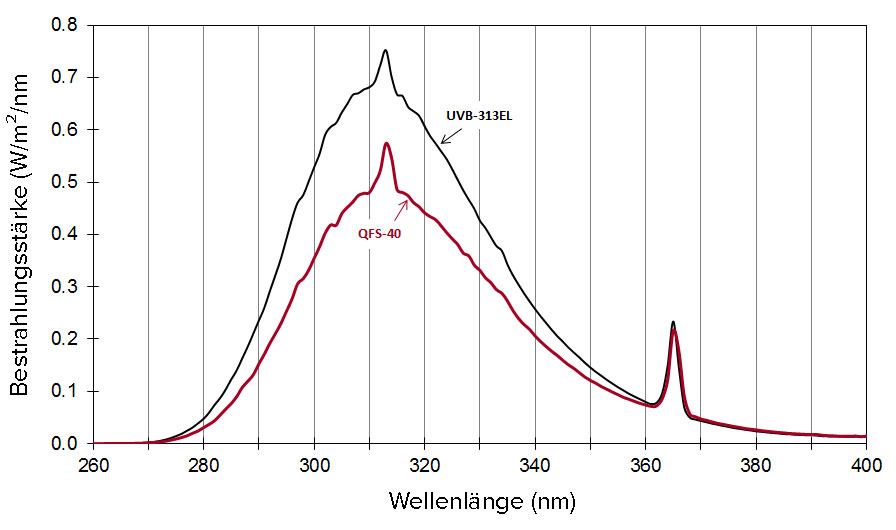

QFS-40- und UVB-313EL-Lampen werden beide in QUV-Testgeräten für beschleunigte Bewitterung eingesetzt, um UV-Licht mit einem intensiven UVB-Anteil für schnellere Tests bereitzustellen. Das folgende Diagramm zeigt, dass beide Lampentypen eine ähnlich geformte spektrale Leistungsverteilung haben. Wie unterscheiden sich diese Lampen und welche eignet sich am besten für den Einsatz in Ihrem QUV?

Die QFS-40-Lampe wurde entwickelt, um die Spezifikationen der SAE J2020 zu erfüllen, die anfangs noch eine explizite (hardwarespezifische) Anforderung zur Verwendung dieser Lampe hatte. Diese hardwarespezifische Anforderung wurde in der SAE J2020 und in den meisten Standards, die auf der SAE J2020 basieren, entfernt.

Die UVB-313EL-Lampen wurden später entwickelt und arbeiten perfekt mit dem SOLAR EYE-System zur Regelung der Bestrahlungsstärke des QUV zusammen, um eine konstantere und reproduzierbarere Bestrahlungsstärke als bei Verwendung von QFS-40-Lampen in einem QUV / basic aufgrund von Lampenalterung, -wartung und Umgebungsbedingungen zu bieten. UVB-313EL-Lampen sind wesentlich billiger als QFS40-Lampen, da weitaus größere Mengen an UBV-313EL hergestellt werden.

Wenn Ihr QUV über eine SOLAR EYE-Bestrahlungsregelung verfügt, sollten Sie UVB-313EL-Lampen verwenden und die Bestrahlungsstärke für die SAE J2020 und andere darauf basierenden Normen auf 0,48W/m² bei 310nm einstellen, auch wenn diese Standards nicht auf die neuen UVB-313 Lampen aktualisiert wurden. Dies ist die kostengünstigste und leistungsstärkste Option, wenn eine Regelung der Bestrahlungsstärke verfügbar ist.

Wenn Ihr QUV keine Bestrahlungskontrolle hat (QUV / Basic- oder Old-Style-Modelle), sollten Sie weiterhin QFS-40-Lampen verwenden, um eine zur Testmethode oder der bisherigen Prüfpraxis vergleichbare Bestrahlungsstärke zu erreichen. UVB 313EL-Lampen, die in QUV-Testern ohne Bestrahlungskontrolle verwendet werden, erzeugen eine Bestrahlungsstärke, die deutlich höher ist als die von QFS-40-Lampen in demselben Tester.

Seit Jahren ist bei der Prüfung von Automotive Exterior Komponenten eine Besprühung der Probenrückseite mit Wasser üblich. Erforderlich ist dies, um die Anforderungen der Norm SAE J2527, ein leistungsbasierter Ersatz für SAE J1960, zu erfüllen. Das ist die einzig bekannte Norm, die diese ungewöhnliche Verfahrensweise erfordert. In unseren Q SUN Xe-3 und Xe-2 Prüfgeräten bieten wir optional auch eine rückseitige Besprühung an, um die Anforderungen der Norm zu erfüllen - stellen uns aber dennoch die Fragen: Was wird durch Besprühung der Probenrückseite erreicht? Ist diese Verfahrensweise nützlich?

Die Antwort auf beide Fragen ist ein eindeutiges NEIN. Tatsächlich ist das beidseitige Sprühen eher kontraproduktiv, da es unnötig viel Wasser verschwendet und dabei manchmal sogar die Probenetiketten abwaschen kann.

Diese Anforderung in der SAE J2527 ist ein hervorragendes Beispiel für die Gefahren hardwarebasierter Bewitterungsstandards. Der ursprüngliche Tester, der bei der Entwicklung dieses Standards verwendet wurde, wurde vor über 25 Jahren für diese beidseitige Sprüh- "Option" gar nicht ordnungsgemäß eingerichtet, aber seine Implementierung in den hardwarebasierten Standard zwang alle, diesen Fehler zu verbreiten. Daher halten wir uns heute immer noch an einen Standard, der mehr als doppelt so viel Wasser verbraucht wie er sollte, der nur mit bestimmten Testern betrieben werden kann und der trotzdem keine besseren Ergebnisse als andere Prüfverfahren mit dem üblichen einseitigen Sprühen von Vorne oder Verfahren mit Kondensation liefert.

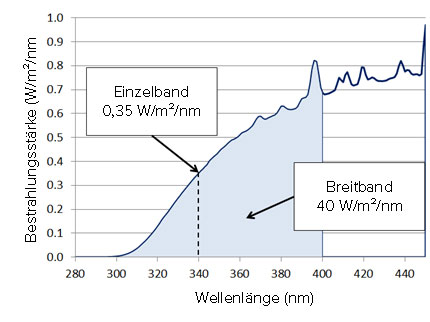

Bei Xenon- und UV-Fluoreszenz-beschleunigten Bewitterungsprüfungen ist ein Bestrahlungssollwert ohne Nennung der Wellenlänge oder des Wellenlängenbereiches eine unvollständige Information. Es gibt zwei Arten von Bestrahlungssollwerten.

Schmalband-Bestrahlungssollwerte sind entweder 340nm oder 420nm und stellen ein 1 nm breites Band dar, der um den angegebenen einzelnen Wellenlängenwert zentriert ist (d. h. ½ nm auf beiden Seiten von beispielsweise 340 nm). Bei schmalbandigen Bestrahlungsstärken werden Einheiten von „Watt pro Quadratmeter pro Nanometer“ verwendet. Dies kann entweder als W / (m2*nm), W / m2 / nm oder W ∙ m-2 ∙ nm-1 geschrieben werden.

Breitband-Bestrahlungssollwerte (normalerweise „TUV“ oder „Total UV“) sind eine Integration der Bestrahlungsstärke von allen Wellenlängen zwischen zwei Endpunkten, normalerweise 300 bis 400 nm (beschleunigte Labortests) oder 295 bis 385 nm (im Freien). Folglich sind Breitbandstrahlungswerte im Allgemeinen viel größer als Schmalbandstrahlungswerte. Die Breitband-Bestrahlungsstärke wird in „Watt pro Quadratmeter“ in W / m2 oder W ∙ m-2 angegeben.

Die folgende Grafik zeigt eine

spektrale Leistungsverteilung (SPD), die die Bestrahlungsstärke als Funktion der Wellenlänge darstellt. Diese SPD zeigt, dass man für diese spezielle Lichtquelle die Bestrahlungsstärke entweder als schmalbandige Bestrahlungsstärke von 0,35 W / m2 / nm bei 340 nm oder ODER als Breitbandbestrahlungsstärke von 40 W / m2 von 300 bis 400 nm (TUV) beschreiben könnte).

ISO und ASTM sind die beiden wichtigsten internationalen Normungsgremien für Bewitterungs- und Korrosionsprüfungen. Obwohl sie unterschiedliche Begriffe verwenden und die Dokumente etwas anders organisieren, weisen sie sehr ähnliche Strukturen auf, und die meisten anderen Normungsorganisationen befolgen die von ISO oder ASTM verwendeten Richtlinien für Normen.

In ASTM werden üblicherweise vier Arten von Normen für Bewitterungs- und Korrosionsprüfungen verwendet. Andere Normungsgremien verwenden ähnliche Formate wie ASTM, obwohl die verwendete Terminologie möglicherweise etwas anders ist.

- In einer Standard-Arbeitsnorm wird angegeben, wie Sie Proben der Witterung / Korrosion aussetzen, nicht jedoch, wie lange der Test ausgeführt wird oder wie die Probe nach dem Test bewertet wird.

- Eine Standard-Prüfmethode gibt an, wie lange der Test ausgeführt wird und / oder wie Sie Proben vor / nach dem Test auswerten, gibt jedoch normalerweise keine Pass / Fail-Kriterien für die Bewertung an.

- Eine Standard-Spezifikation gibt an, wie lange ein Test ausgeführt wird, und die Kriterien für Bestehen / Nichtbestehen für Bewertungen.

- Eine Standard-Anleitung bietet eine breite Palette von Testmethoden und -praktiken für ein bestimmtes Material / Produkt.

ASTM, ISO und andere Standards umfassen normalerweise die folgenden Abschnitte:

- Der Geltungsbereich beschreibt kurz die Themen des Standards, damit der Leser feststellen kann, ob der Standard möglicherweise für sie gilt. Es ist sehr wichtig, zu bestimmen, ob ein Test zur Qualitätskontrolle, Qualifizierung oder zum korrelativen Testen verwendet wird.

- Referenzen umfassen alle Dokumente, die an anderer Stelle der Norm zitiert werden.

- Das Prinzip oder die Zusammenfassung der Prüfmethode fasst zusammen, wie der Test durchgeführt wird.

- Die Bedeutung und Verwendung oder die Einführung ist ein wichtiger Abschnitt, der die Leser über die Einschränkungen und den Nutzen eines Standards informiert.

- Im Abschnitt Reagenzien oder Testlösungen werden alle für den Test erforderlichen Chemikalien beschrieben

- Der Abschnitt Gerät beschreibt die Hardwareoptionen für die Durchführung eines Tests.

- Der Abschnitt Verfahren / Auswertungen erläutert die Details zur Durchführung eines Bewitterungs- und Korrosionstests und wie Auswertungen durchzuführen sind.

- Bericht, Genauigkeit und Abweichung enthält die Informationen, die in einem Testbericht enthalten sein müssen, sowie reale Daten (z.B. aus Ringversuchen), die die Wiederholbarkeit und Reproduzierbarkeit der Testmethode demonstrieren.

- Anhänge enthalten ergänzende Informationen zu einer Norm, die nicht wirklich in den Rest des Standarddokuments passt. Diese können obligatorisch oder nicht obligatorisch sein (siehe FAQ zur Standardsprache)

Standards sind ein sehr wichtiger Bestandteil der meisten Bewitterungs- und Korrosionsprüfprogramme. Leider ist es oft sehr leicht, die Absicht eines Standards falsch zu interpretieren, da der Unterschied zwischen obligatorischen und nicht obligatorischen Aussagen nicht immer klar ist.

Verbindliche Aussagen enthalten Wörter wie muss, soll oder werden vor Verben. Zum Beispiel aus ASTM G154: „Die Lichtquelle muss aus fluoreszierenden UV-Lampen bestehen.“ Dies bedeutet, dass eine Glühlampe niemals in einem nach ASTM G154 durchgeführten Test verwendet werden kann. Nicht-obligatorische Anweisungen enthalten Wörter wie sollten oder können vor Verben oder zusätzliche beschreibende Ausdrücke wie bevorzugt, typisch, vorgeschlagen oder ungefähr. Diese Art der nicht obligatorischen Sprache bedeutet, dass ein Teil des Standards auf bestimmte Weise ausgeführt werden kann, dies ist jedoch nicht zwingend erforderlich. Ein Beispiel dafür ist in ISO 4892-1 in dem Abschnitt, der schwarze Standardthermometer beschreibt, zu finden: „Eine typische Länge und Breite beträgt etwa 70 mm x 40 mm.“ Die Verwendung der Wörter „typisch“ und „ungefähr“ bedeutet, dass die Abmessungen nicht zwingend vorgeschrieben sind. Sie sind absichtlich ungenau.

Neben der obligatorischen und nicht verbindlichen Sprache müssen beim Lesen von Standards noch einige andere Regeln beachtet werden. Verschiedene Normungsgremien verwenden hierbei aber leider unterschiedliche Konventionen!

- Hinweise in ASTM- und ISO-Normen sind nicht obligatorisch, sofern sich der Hinweis nicht in einer verbindlichen Tabelle befindet

- In ASTM sind Anhänge (Annex) obligatorisch und Anlagen (Appendix) sind nicht obligatorisch

- In ISO sind normative Anhänge obligatorisch und informative Anhänge sind nicht obligatorisch

Im Allgemeinen empfiehlt Q-Lab dringend, dass Sie Standards immer vollständig lesen, um nicht nur die genaue Bedeutung zu verstehen, sondern auch die Absicht der Autoren, wenn die Sprache an einer Stelle einmal nicht ganz eindeutig ist.

Diese sehr häufige Frage hat oftmals einen guten Sinn, kann jedoch das Verständnis von Materialverwitterung einschränken. Es ist wie die Frage, ob sich jemand für ein Auto oder ein Fahrzeug interessiert - ein Auto ist ein Fahrzeugtyp, aber nicht jedes Fahrzeug ist ein Auto. In ähnlicher Weise ist

Farbänderung ein Anzeichen von Polymerabbau, aber nicht der jeder Polymerabbau geht einher mit einer Farbänderung.

Der allgemeine Begriff Polymerabbau bezieht sich auf jede Änderung der Eigenschaften - Festigkeit, Farbe, Form usw. - eines Polymers oder Produkts auf Kunststoffbasis unter dem Einfluss eines oder mehrerer Umgebungsfaktoren wie Wärme, Licht, Wasser und / oder Chemikalien. Manchmal werden diese Eigenschaftsänderungen auch als "Alterung" bezeichnet. Verschiedene Mechanismen, einschließlich photoinduzierter Degradation, thermischer Degradation und Oxidation, können Änderungen in der Festigkeit, Versprödung, Glanz oder einer beliebigen Anzahl von Kombinationen von Eigenschaftsänderungen verursachen.

Anstatt die enge Frage „Farbveränderung oder Polymerabbau?“ Zu beantworten, könnte man sich daher besser fragen: „Welche Art von Ausfällen (Fehlermodus) haben meine Produkte normalerweise im Feld?“ Oder „Welche Arten von Polymerabbau betreffen mich am meisten? „Die Antworten auf diese offenen Fragen führen am ehesten zu einem effektiven Bewitterungsprüfprogramm.

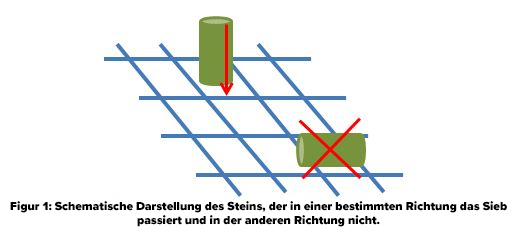

Die am häufigsten verwendete Gravelometer-Testmethode ist SAE J400, die seit 1968 existiert und sich im Laufe der Zeit nicht wesentlich geändert hat. Der von Q-Lab erhältliche Kies, Teilenummer G-699, erfüllt die Anforderungen von SAE J400. Der Standard sagt:

„Der Kies für diesen Test muss im Wasser getragener Straßenkies sein, nicht zerkleinerter Kalkstein oder Stein. Der Kies passiert bei der Siebung ein 15,86 mm (5/8 in) Sieb, verbleibt jedoch auf dem Sieb von 9,53 mm (3/8 in). "

Der Standard verlangt, dass der Kies zwischen Siebgrößen von 3/8 ”und 5/8” (9,53 mm bis 15,86 mm) gesiebt wird. Einzelne Steine aus Naturkies sind aber länglich. Daher durchlaufen einige von ihnen eines der Siebe, wenn sie in eine bestimmte Richtung ausgerichtet sind, passen jedoch nicht in das Sieb, wenn sie in eine andere Richtung ausgerichtet sind (siehe Abbildung 1). Was der Standard eigentlich bedeutet, ist, dass die größten Steine mindestens eine Abmessung <5/8 ”und die kleinsten Steine mindestens eine Abmessung> 3/8” haben werden.

Zusätzlich erfüllt Q-Lab Kies die Anforderungen nach JIS A 5001 # 6 und # 7 Kies. Obwohl dieser Standard nichts mit Gravelometer-Tests zu tun hat, verfügen einige japanische Automobilhersteller über Testmethoden, die sich darauf beziehen. Der Kies von Q-Lab ist so ausgewählt, daß er die Anforderungen von JIA A5001 # 6 und # 7 erfüllt. Obwohl der Standard Basalt auflistet, ist echter Basalt nicht zwingend erforderlich. Q-Lab verwendet zerkleinerten Granit, der in der mineralischen Zusammensetzung dem Basalt sehr ähnlich ist. Daher erfüllt der von Q-Lab erhältliche Kies die Größen- und Materialanforderungen dieser Norm. Während Transport und Lagerung steigen größere Steine im Behälter nach oben. Daher empfehlen wir, den Behälter vor dem Testen zu schütteln oder zu mischen!

In beschleunigten Bewitterungstests ist Wasser oft der am schwierigsten zu beschleunigende Faktor. Sie können Wasser nicht in einem Tester "schneller" auf einem Panel sitzen lassen als in der realen Welt. Da viele Materialien im Freien 8 bis 12 Stunden pro Tag nass sind, muss ein beschleunigter Test in vielen Fällen das gleiche tiefe Eindringen von Wasser in das Material simulieren, um mit den realen Bedingungen in Beziehung zu treten - und dies bedeutet, dass es über eine lange Zeit nass sein muss.

Wir können die Wirkung von Wasser beschleunigen, indem wir die Wassertemperatur erhöhen. Wenn die Temperatur steigt, kann die Luft mehr Wasserdampf aufnehmen, was eine erhöhte Wasseraufnahme in die Materialien ermöglicht. Da das Kondenswasser aus heißem Wasserdampf gebildet wird, lässt sich die Wassertemperatur leicht kontrollieren und die Kammer kann Temperaturen von bis zu 60° C erreichen. Im Gegensatz dazu ist es schwierig, einen Wassersprühschritt („Regen“) in einem Xenonbogen- oder QUV-Tester durchzuführen und dabei gleichzeitig hohe Probentemperaturen aufrecht zu erhalten. Daher ist die Wasseraufnahme in die Probe beim Sprühen schwieriger ist als bei Kondensation.

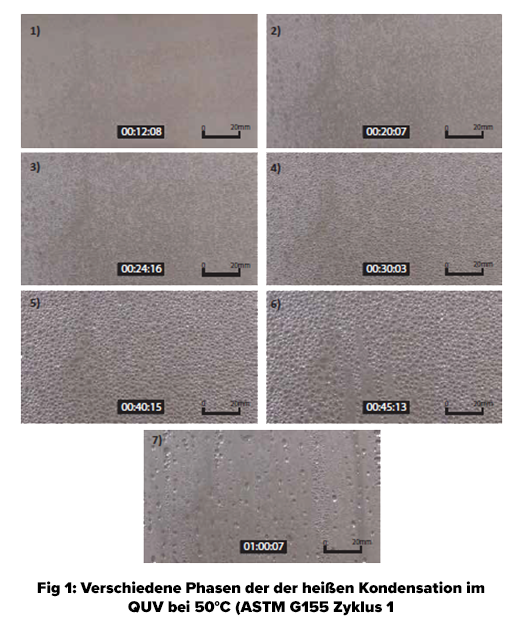

Aber wie „nass“ ist ein Kondensationsschritt?

Es ist schwer einzuschätzen, wie feucht ein Kondensationsschritt ist, weil es weniger offensichtlich ist als das Sprühen von Wasser. Abbildung 1 zeigt einen Satz von sieben Bildern, die zeigen, wie feucht die erste Stunde eines Kondensationsschrittes ist.

Sobald alle anfänglichen Tröpfchen von der Probe abgelaufen sind, wiederholt sich der Zyklus mit der Bildung kleiner Tröpfchen, diese dann größer werden und schließlich als große Tröpfchen von der Probe ablaufen. Bei einem Kondensationszyklus von 20 Minuten oder länger, sind die Proben permanent mit Wasser bedeckt. Und im Verlauf von vier Stunden bildet sich ständig wieder neues Kondensat und tropft von den Proben ab. Die meisten Menschen würden erwarten, dass Bewitterungsprüfkörper in einem QUV-Kondensationsschritt nur einer geringen Menge Wasser ausgesetzt sind. In der Realität sorgt ein Kondensationsschritt über einen Zeitraum von vier Stunden nicht nur für eine fast ununterbrochene Exposition gegenüber wässrigem Wasser, sondern erhöht auch die Temperatur der gesättigten Luft, wodurch eine Probe insgesamt einer höheren Wasserdampfmenge ausgesetzt wird. Wenn Sie kein dickes, isoliertes Material testen, ist die heiße Kondensation in einem QUV Tester der beste Weg, die Wasseraufnahme in ihre Probe zu beschleunigen.

Bewitterungsprüfnormen enthalten oft eine Empfehlung zur regelmäßigen

Neupositionierung von Prüfkörpern. Dies bedeutet, Proben innerhalb einer Testkammer während eines Tests an verschiedene Stellen zu bewegen. Q Lab hält die Neupositionierung von Proben für ein bewährtes Verfahren bei Bewitterungstests, um unabhängig von der Gleichmäßigkeit der Kammer und dem Gerätetyp die bestmöglichen Ergebnisse zu erzielen. Neupositionierung in Standards Abhängig vom Teststandard kann die Neupositionierung als zwingende Anforderung, empfohlene Praxis oder sogar als etwas dazwischen gesetzt warden. Dies gilt insbesondere, wenn eine Neupositionierung nur dann zwingend ist, wenn bestimmte Gleichmäßigkeitsbedingungen nicht erfüllt werden können. Im Laufe der Zeit haben die wichtigsten Testnormen für Lichtechtheit und Bewitterung die Neupositionierung der Proben aber als bessere Praxis beurteilt.

- ISO 105 B02, „Farbechtheit gegen künstliches Licht: Xenon-Lichtbogenleuchtentest“(1984), enthält einen nicht zwingenden Kommentar, dass eine Neupositionierung empfohlen wird.

- ASTM G151, „Standardpraxis für die Exposition nichtmetallischer Werkstoffe in beschleunigten Testgeräten, die Laborlichtquellen verwenden“, veröffentlicht 1997 und erstmals im Jahr 2000 überarbeitet, erfordert eine Neupositionierung bei weniger als 90% Gleichmäßigkeit der Bestrahlungsstärke und empfiehlt in allen Fällen.

- ASTM D7869, „Standardpraxis für Xenon-Lichtbogen-Expositionstests mit erhöhter Licht- und Wasserexposition für Transportbeschichtungen“ von 2013, erfordert immer die Neupositionierung von Proben.

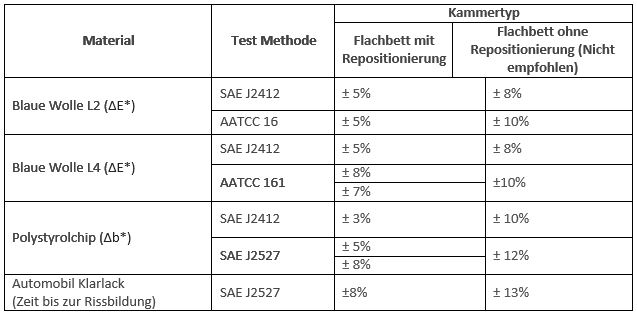

Warum befürwortet Q-Lab die Neupositionierung von Proben? Die Befürwortung von Q-Lab für die Neupositionierung von Proben wird durch Daten unterstützt. In einer Ring Studie, dokumentiert in

LX-5024 „Vergleich von rotierenden und statischen Xenon-Testern“ , wurden Daten gesammelt, um die Unterschiede in der Test-Homogenität mit und ohne Repositionierung zu zeigen. Tabelle 6 aus dieser Studie, die nachstehend in einer modifizierten Form wiedergegeben ist, zeigt eine wesentliche Verbesserung der Gleichförmigkeit der Testergebnisse mit der Neupositionierung.

Die Sprache in Teststandards tendiert dazu, die Gleichmäßigkeit der Bestrahlungsstärke nicht ausreichend in den Fokus zu rücken. Die Neupositionierung der Proben ist von entscheidender Bedeutung, um die gleichmäßige Bereitstellung aller Witterungsfaktoren, einschließlich Spritzwasser, Feuchtigkeit und Temperatur, durch die Tester zu verbessern. Um eine optimale Wiederholgenauigkeit der Tests zu gewährleisten, unterstützt Q-Lab die Neupositionierung von Proben für alle Lichtechtheits- und Bewitterungstests.

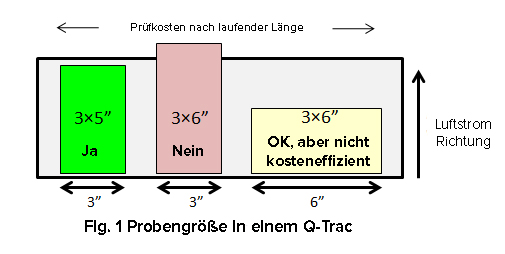

Der Q-TRAC-Konzentratator für natürliches Sonnenlicht ist eine schnelle und leistungsstarke Methode, um beschleunigte Lichtechtheits- und Bewitterungstests unter Verwendung von Sonnenlicht anstelle von künstlichen Quellen durchzuführen. Das Q TRAC-System eignet sich zum Testen einer Reihe von Produkten, darunter Beschichtungen, Kunststoffe und verstärkte Kunststoffe, Kfz-Werkstoffe, Baumaterialien, Textilien, Tinten, Dichtstoffe, Fluorpolymere und Geokunststoffe. Die Geometrie des Q- TRAC führt zu folgenden Richtlinien für die optimale Probengröße (Angaben in Zoll und Inch):

1. Länge nicht größer als 5,5”

2. Gleichmäßige Dicke, vorzugsweise ½ ", aber nicht dicker als 1"

Jedes der 35 Standardbleche von Q-Lab hat die ideale Größe für diese Testanwendung.

Probenlänge

Probenlänge

Q-TRAC-Tests werden nach der laufenden Länge der Probenplatte berechnet. Die maximale Probenlänge, die in die Zieltafelbreite passt (in Abb. 1 von oben nach unten), beträgt 14 cm (5,5 Zoll). Jede Probe, deren Länge größer ist, muss mit dieser langen Abmessung entlang der Länge der Zieltafel ausgerichtet sein, was die Kosteneffizienz der Q-TRAC-Prüfung verringert.

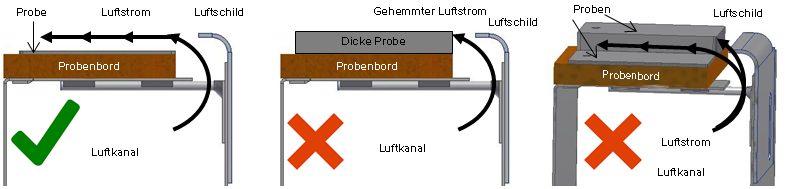

Probendicke

Probendicke

Q-TRAC-Kunden profitieren auch beim Test von Proben mit gleichmäßiger Dicke. Die Proben werden in einem Q-TRAC durch einen Luftkanal und einen Luftabweiser gekühlt, der so eingestellt ist, dass eine ordnungsgemäße Luftströmung über die Probenflächen bereitgestellt wird. Proben mit gleichmäßiger Dicke, vorzugsweise bis zu 1,27 cm (1/2 Zoll), werden maximal gekühlt (Abb. 2 links). Proben mit einer Dicke von mehr als 2,54 cm oder mit variabler Dicke werden unzureichend gekühlt (Abb. 2, Mitte und rechts).