- QUV

- La cámara de envejecimiento artificial QUV es rápida y económica. Las lámparas fluorescentes UV proporcionan la mejor simulación de la radiación UV solar. Sin embargo, la QUV carece de las longitudes de onda mayores que se necesitan para los ensayos de algunos materiales.

- Radiación ultravioleta (UV) de onda corta: la cámara QUV proporciona la mejor simulación posible de la luz solar en la región de la radiación ultravioleta (UV) de onda corta, lo que la hace ideal para los ensayos de materiales durables como los recubrimientos, techumbres y plásticos. Sus lámparas fluorescentes UV son espectralmente estables, por lo que mejoran la reproducibilidad y la repetibilidad.

- Condensación: el sistema de condensación de las cámaras QUV (humedad relativa 100%) es la aceleración más realista del ataque de la humedad en exteriores. La humedad penetrante puede causar daños, como la formación de ampollas en pinturas.

- Q-SUN

- La cámara de ensayo con luz de arco de xenón Q-SUN reproduce el espectro completo de la luz solar, que incluye las radiaciones ultravioleta, de luz visible e infrarroja. Es especialmente útil para los ensayos de colorantes, pigmentos, textiles, tintas y materiales para interiores. Sin embargo, los arcos de xenón son intrínsecamente menos estables que las lámparas fluorescentes, y la pulverización de agua es menos realista que el ciclo de condensación de la cámara QUV.

- Luz solar de espectro completo: las lámparas de arco de xenón producen el espectro completo de la luz solar. Con filtros ópticos, la cámara Q-SUN puede reproducir las condiciones de exposición a la luz diurna y a la luz solar a través del vidrio de una ventana.

- Condensación y humedad: la cámara Q-SUN es excelente para ensayos de estabilidad a la luz de materiales sensibles a la humedad como textiles, tintas, cosméticos y fármacos. Con propiedades superiores de permanencia de la humedad, es también la única cámara con luz de xenón apta para los ensayos acelerados de ataque por ácido 'Jacksonville' de recubrimientos transparentes automotrices.

- Ensayos en exteriores de Q-Lab

- Q-Lab Arizona y Florida representan los estándares mundiales de luz solar y humedad. Estos centros permiten obtener la predicción más realista del desempeño de los productos. Si bien algunos ensayos de exposición pueden necesitar años para completarse, existen técnicas que pueden utilizarse para obtener datos útiles a corto plazo.

- Envejecimiento natural en Florida: las exposiciones subtropicales en Florida se caracterizan por su abundante luz solar, altas temperaturas y muy alta humedad. La mayoría de los materiales debería someterse a las exposiciones naturales de referencia de Florida. Aun cuando los ensayos naturales puedan necesitar varios meses o años para completarse, los resultados son los más realistas, y proporcionan datos de referencia para los ensayos acelerados.

- Envejecimiento natural en Arizona: las exposiciones en el desierto de Arizona carecen de humedad, pero tienen más luz solar ultravioleta (UV) aún que Florida, y temperaturas fluctuantes extremas que pueden causar choque térmico.

- Concentrador de luz solar natural Q-TRAC En sólo un año, las muestras pueden recibir tanta luz solar natural como en 5 años en Florida.

Esta es una pregunta simple, pero lamentablemente no hay una respuesta simple. Es teóricamente imposible tener un único número mágico que usted pueda multiplicar por las horas de exposición en la cámara de envejecimiento artificial para computar años de exposición en exteriores. El problema no es sólo que no hayamos desarrollado todavía la cámara de envejecimiento artificial perfecta. Por más sofisticada o cara que usted construya su cámara de envejecimiento artificial, así y todo no encontrará el factor mágico. El mayor problema es la complejidad y variabilidad intrínseca de las situaciones de exposición en exteriores.

La relación entre la exposición en la cámara y la exposición en exteriores depende de varias variables, como:

- La latitud geográfica del sitio de exposición (más cerca del ecuador significa más radiación UV).

- Altitud (mayor altitud significa más radiación UV).

- Características geográficas locales, como el viento que seca las muestras en ensayo, o la proximidad de una masa de agua que favorezca la formación de rocío.

- Las variaciones aleatorias de año a año en el clima, que pueden hacer que la degradación varíe en relaciones tan grandes como 2:1 en años sucesivos en el mismo lugar.

- Variaciones estacionales (por ejemplo, la exposición en invierno puede ser siete veces menos severa que la exposición en verano).

- Orientación de la muestra (5º sud en relación con vertical norte).

- Aislamiento de la muestra (las muestras en exteriores con respaldo aislado a menudo se degradan un 50% más rápido que las muestras sin aislamiento).

- Ciclo de operación de la cámara (horas de luz y horas de humectación).

- Temperaturas de operación de la cámara (más caliente significa más rápido).

- El material particular en ensayo.

- La Distribución de energía espectral (SPD) de la fuente de luz de laboratorio.

Evidentemente, no tiene sentido lógico hablar sobre un factor de conversión entre horas de envejecimiento artificial acelerado y meses de exposición en exteriores. Una es una condición constante, mientras que la otra es variable. Buscar un factor de conversión requiere forzar los datos más allá de los límites de su validez.

En otras palabras: los datos de envejecimiento son datos comparativos. Sin embargo, usted puede aún obtener excelentes datos de durabilidad con las cámaras de envejecimiento artificial acelerado. Pero debe tener en cuenta que los datos que obtiene son datos comparativos, no datos absolutos. Lo máximo que usted puede pedir al envejecimiento artificial en laboratorio son indicaciones confiables de la clasificación relativa de la durabilidad de un material comparada con la de otros materiales. En realidad, lo mismo puede decirse de los ensayos de exposición en Florida. Nadie sabe cómo es un año en una exposición de 'caja negra' en exteriores a 5º sud comparado con un año en una casa o en un auto. Aun los ensayos en exteriores le brindan sólo indicaciones relativas de la vida útil de servicio real.

Sin embargo, los datos comparativos pueden ser muy potentes. Por ejemplo, usted podría descubrir que una formulación ligeramente alterada produce más del doble de durabilidad que la de su material estándar. O podría descubrir que entre varios materiales que parecen idénticos, ofrecidos por distintos proveedores, algunos fallan muy rápido, la mayoría falla en el mediano plazo, y unos pocos fallan sólo después de una exposición prolongada. También podría descubrir que una formulación de menor costo tiene una durabilidad equivalente a la de su material estándar que tiene un desempeño aceptable dado, por ejemplo, en 5 años de servicio real.

Este es un buen ejemplo sobre la potencia de los datos comparativos. Un fabricante de recubrimientos estaba desarrollando un nuevo tipo de recubrimiento transparente. Los ensayos iniciales con la QUV provocaron un resquebrajamiento severo en 200 a 400 horas. Esto es mucho más rápido que los recubrimientos convencionales que se utilizan para el mismo propósito. Sin embargo, después de 3 años de continua reformulación y nuevos ensayos en la cámara QUV, el recubrimiento se mejoró de tal modo que diversas formulaciones pudieron soportar de 2000 a 4000 horas en la cámara QUV, con lo que resultaron mucho mejores que los recubrimientos convencionales. Los ensayos paralelos subsiguientes realizados en Florida mostraron un aumento similar de relación 10:1 en la durabilidad. En cambio, si los químicos de recubrimientos hubieran esperado los datos de Florida antes de cambiar sus formulaciones, todavía estarían

en las etapas iniciales de la reformulación, y el recubrimiento no sería el éxito comercial que es ahora.

Por otra parte, si usted todavía insiste en un factor de conversión aproximado, encuéntrelo empíricamente. A pesar de la imposibilidad de un factor de conversión universal, cientos de laboratorios han desarrollado exitosamente su propia 'regla práctica' interna para convertir sus horas en la cámara Q-SUN o QUV en horas de exposición en exteriores. Sin embargo, es importante recordar que estas reglas prácticas se desarrollaron a partir de comparaciones empíricas entre los ensayos acelerados propios del laboratorio y sus exposiciones propias en exteriores. Además, las conversiones aproximadas son válidas únicamente para:

- El material específico en ensayo.

- El conjunto específico de ciclos temporales y temperaturas de la cámara en el laboratorio.

- El sitio específico de exposición en exteriores y el procedimiento específico de montaje de las muestras.

Si tiene experiencia en exteriores con sus materiales, no debería necesitar más de unos pocos meses para desarrollar su propia regla práctica. Si no tiene experiencia con sus propios materiales, es posible trabajar con materiales de la competencia que tengan un historial de servicio en exteriores.

Muchos laboratorios han desarrollado exitosamente su propia 'regla práctica' para convertir horas en la cámara Q-SUN o QUV en horas de exposición.

Además, es importante recordar que: 'Correlación' significa 'Correlación de rangos'. Cuando alguien pregunta '¿Como se correlacionan las cámaras aceleradas con las exposiciones en exteriores?', lo que realmente debería preguntar es '¿Cuán bien los rangos de durabilidad de materiales en las cámaras aceleradas reproducen los rangos de los materiales en exteriores?' Para medir la correlación de rangos recomendamos el coeficiente de correlación rho de Spearman, una medida estadística que es fácil de calcular y que no requiere el tipo de hipótesis firmes que se necesitan en las mediciones de correlación lineal. Un estudio de los rangos de durabilidad de Florida y la cámara QUV de 27 recubrimientos automotrices produjo correlaciones de rangos de hasta 0.89 entre los rangos de la cámara QUV y los

rangos de Florida. La correlación de rangos entre las diferentes exposiciones de Florida fue de 0.88 a 0.95. En otras palabras, la cámara QUV puede reproducir los rangos de Florida casi tan bien como Florida puede reproducirse a sí misma.

Vea más información en el Boletín Técnico LU-0833.

Esta pregunta parece sencilla, pero se basa en algunas hipótesis erróneas. Generalmente, la persona que pregunta esto piensa en tomar la emisión luminosa de las cámaras (expresada en Langleys, joules o watts/m2) y dividirla por la intensidad de la luz solar en exteriores para obtener un factor mágico que convierta las horas de exposición acelerada en la cámara en años de exposición en exteriores. Lamentablemente, no hay una forma matemáticamente válida de hacer tal cálculo, porque se opone a la mayoría de los principios básicos del envejecimiento acelerado. (Sin mencionar que, por definición, el Langley se refiere únicamente al sol y no a otras fuentes de luz). El resultado de un cálculo tal, en el mejor de los casos no tiene sentido, y en el peor de los casos es totalmente engañoso.

Una razón por la que ese cálculo es inválido, es que ignora el efecto de la longitud de onda. Lo que determina la magnitud de la fotodegradación no es la dosis total de luz en joules, sino más bien cómo esos joules se distribuyen en relación con las longitudes de onda. Un joule de luv UV (ondas cortas), por ejemplo, puede ser más dañino que un joule de luz visible o infrarroja (ondas más largas), según el material que usted esté ensayando.

Además, la cantidad de radiación ultravioleta (UV) de la luz solar varía mucho, lo que puede tener un tremendo efecto en el envejecimiento de las muestras. Los Langleys y los joules no reflejan las amplias variaciones de la radiación UV solar que se producen de una estación a otra, día a día y, en realidad, hora a hora. Por esta razón, diversos estudios han demostrado que en exposiciones sucesivas en exteriores, en las que muestras duplicadas recibieron la misma exposición en Langleys, puede haber variaciones tan grandes como de relación 7:1 en la magnitud del daño producido. En otras palabras, el nivel de Langleys es emasiado inconsistente para utilizarlo como medida estándar de la exposición en exteriores. La conclusión es clara: el nivel de Langleys puede tener usos válidos, pero ciertamente no es así en el campo del envejecimiento artificial en laboratorio.

Aun una medición de UV total (TUV) como 'Langley UV' o 'joule UV' puede ser engañosa debido a que se aplica el mismo razonamiento: dentro de la radiación ultravioleta (UV), las ondas más cortas causan por lo general una degradación más rápida de los materiales durables.

Este es un ejemplo de las conclusiones erróneas que usted puede obtener si utiliza los Langleys, los joules o aun el TUV para evaluar las cámaras de envejecimiento acelerado. La cámara QUV puede utilizar dos tipos de lámparas: las lámparas UV-A, con emisión pico en una longitud de onda de 340 nm, o las lámparas UV-B con un pico en 313 nm. Las lámparas UV-A producen más joules (y más joules UV) que las lámparas UV-B; entonces ¿no es razonable deducir que que las lámparas UV-A producirán una degradación más rápida? No siempre. Muchos materiales se degradarán más lentamente con las lámparas UV-A porque la UV que producen es de una longitud de onda mayor. En la cámara Q-SUN usted encontrará las mismas variaciones, según los filtros utilizados.

Otra razón por la que usted no puede comparar las intensidades luminosas de las cámaras Q-SUN y QUV con la de la luz solar es que tales procedimientos ignoran por completo el efecto de la humedad. Nosotros descubrimos que para muchos materiales los efectos de la lluvia y el rocío son más importantes que los efectos de la luz solar. Esto es a menudo cierto, aun para fenómenos como la pérdida de brillo y los cambios de color, que se consideran a veces cambios inducidos por la radiación ultravioleta (UV). Si usted no toma en cuenta la humedad, no tiene la posibilidad de idear un factor de conversión mágico.

Finalmente, un cálculo de conversión basado en la intensidad de la luz es inválido porque ignora el efecto de la temperatura. Es posible elegir una amplia gama de temperaturas en una cámara acelerada, y es posible tener una amplia gama de temperaturas en la exposición en exteriores. La temperatura tiene un profundo efecto sobre la velocidad de fotodegradación. Observamos en nuestras cámaras aceleradas que en algunos casos un aumento de 10 ºC de la temperatura de ensayo puede duplicar la velocidad de degradación.

Para obtener más información vea el boletín técnico LU-8030 de Q-Lab Corporation, 'Errores causados por la utilización del nivel de joules para temporizar ensayos de exposición en laboratorio y en exteriores'.

Para obtener más información vea el boletín técnico LU-0833.

La gran recuperación de la inversión en ensayos de envejecimiento artificial y estabilidad a la luz Muy a munudo los ensayos de envejecimiento artificial y estabilidad a la luz producen importantes retornos de la inversión (ROI). Estos son algunos de los retornos que puede obtener con un desembolso relativamente modesto en ensayos.

Catástrofes evitadas: un producto nuevo, o uno reformulado, podría fallar muy rápidamente cuando se lo somete a la luz solar y la intemperie. La mejor protección contra esto es ensayarlo antes de presentarlo. Aun los productos establecidos pueden fallar si un lote de producción se hace incorrectamente o en base a un envío defectuoso de algún material componente. ¿Cuál es el costo de la recuperación de un nuevo producto o un lote de producción que falla catastróficamente en el campo?

Gran ahorro en costos de materiales: tal vez su producto podría ser exactamente igual de durable con materiales menos costosos, por ejemplo un pigmento más económico, o el mismo pigmento proveniente de un proveedor con precio menor. Tal vez usted podría obtener el mismo desempeño con una cantidad reducida de algún aditivo costoso. O tal vez un polímero totalmente nuevo podría bajar su costo sin perjudicar la durabilidad. La única forma de saberlo es hacer los ensayos. ¿Cuánto valdría un ahorro de 1% en el costo de materiales? ¿Y un 5% o un 10%?

Ingreso a nuevos mercados: para entrar en un nuevo mercado, usted necesita satisfacer las expectativas de durabilidad del cliente. Usted puede esperar que su producto tenga la durabilidad requerida, o puede probarlo. Si descubre que la durabilidad de su producto necesita más desarrollo, puede utilizar los ensayos para mejorarlo. Puede rediseñar y volver a ensayar hasta obtener la durabilidad requerida para entrar en el mercado. ¿Cuál es el valor en dinero de poder ingresar a un nuevo mercado?

Ampliación de la línea de productos existente: aun un cambio relativamente pequeño en un producto, como un color nuevo, puede significar una gran diferencia en la estabilidad a la luz. Para aprovechar esos pequeños perfeccionamientos que pueden significar una gran diferencia en una línea de productos, usted necesita evaluar la durabilidad mediante los ensayos. ¿Cuánto vale ampliar su línea de productos sin comprometer la durabilidad?

Mejora de la durabilidad de los productos: frecuentemente, cambios pequeños en sus materiales pueden originar mejoras enormes en la durabilidad. A menudo nuestros clientes logran espectaculares mejoras en la durabilidad sin aumentar sus costos. La única manera de hacer esto es ensayar diferentes materiales y combinaciones de materiales. ¿Cuánto vale tener un producto más durable?

Reducción de los reclamos por productos en garantía: ¿cuánto le cuestan los reclamos por productos en garantía? ¿Cuánto podría ahorrar si reduce su proporción de reclamos por productos en garantía?

Verificación de las afirmaciones de los proveedores: cada uno de sus proveedores cree de verdad que tiene la mejor combinación de costo y durabilidad. Y cada uno de ellos está probablemente en lo cierto, para un determinado conjunto de circunstancias. ¿Cómo sabe si lo que es 'suficientemente bueno' para su proveedor lo es también para usted? Para saber qué proveedor es el adecuado para su requisito particular, usted necesita hacer ensayos comparativos de sus proveedores, ya sea en su propio laboratorio o en el de un tercero independiente como Q-Lab.

Ampliación de la participación en el mercado: un producto más durable puede ampliar su participación en el mercado a expensas de sus competidores. Sin embargo, usted no puede desarrollar una durabilidad mejor si no hace ensayos de durabilidad.

Anticipación a las reglamentaciones gubernamentales: las reglamentaciones ambientales y de seguridad hacen que el uso de muchas materias primas probadas sea crecientemente costoso. Y cada año son aún más los materiales que sufren restricciones. El rediseño con materiales compatibles con el medio ambiente es en la actualidad un 'modo de vida'. Algunos de estos nuevos materiales no comprometerán la durabilidad de su producto, pero otros sí. La única forma de asegurarse es hacer los ensayos. ¿Cuánto puede ahorrar si elige materiales que 'puenteen' las costosas reglamentaciones? ¿Cuándo le costaría si una nueva reglamentación le obliga a utilizar un material sustituto con baja durabilidad, o un material de alto costo?

Superación de los competidores: el ritmo de innovación en materiales sigue acelerándose. Todos los días se presentan materiales mejores y más baratos. Si no los aprovecha, otro lo hará. La única manera de evaluar estos materiales es ensayarlos. ¿Cuál es el valor de aprovechar materiales nuevos antes de que lo hagan sus competidores? ¿Cuál es el costo de ponerse a la par?

Mejora de su reputación: los productos que usted vende ahora afectarán su reputación en el largo plazo. Una falla prematura en el campo puede costarle caro en los próximos años. Por otra parte, los productos con durabilidad consistente actuarán como anuncios publicitarios de su calidad a lo largo de su vida útil. Una inversión en ensayos de durabilidad puede proteger y realzar su reputación como pocas inversiones pueden hacerlo. ¿Cuánto vale para usted su buen nombre?

Seguridad del cumplimiento de las normas de durabilidad: algunos clientes requieren datos de ensayos de estabilidad a la luz como condición previa para comprar su producto. En ese caso usted no puede vender nada hasta producir datos de ensayos, ya sea en su propio laboratorio o en un laboratorio independiente de ensayos por contrato.

Si está a punto de hacer algunos ensayos pero nunca lo hizo antes y no tiene la seguridad de cómo funciona el proceso, no se preocupe; es muy simple. Existen unas pocas cosas importantes para recordar, sin embargo, para facilitar las cosas y hacer que funcionen más rápido.

El primer paso es contactarnos, y para el primer contacto tanto el teléfono como el e-mail funcionan igualmente bien. El mejor número para llamar por un servicio nuevo es (305) 245-5600, de nuestra localización de Florida; informe a quien reciba su llamado que desea hablar sobre un nuevo ensayo. Si nos envía un e-amil a

q-lab@q-lab.com al pedir un contacto, existen algunas informaciones que usted debe incluir para ayudarnos a que nos preparemos.

- Cuál es su producto y de qué material está hecho.

- Cuál es el uso final y dónde está la ubicación de uso prevista

- Cuál es la durabilidad esperada y cuáles son los modos de falla previstos

- Cuáles son sus objetivos para los ensayos

Una persona de nuestro servicio al cliente le contactará o hablará con usted de inmediato; nuestro propósito es determinar el mejor método de ensayo para sus necesidades. Durante esta conversación le haremos algunas preguntas más, como

- Si va a hacer ensayos para cumplir una especificación o para mejorar la durabilidad

- Cuál es su presupuesto para ensayos

- Qué necesita aprender de los ensayos

- Dentro de qué límite de tiempo se debe trabajar

Desarrollaremos las opciones disponibles, tanto para ensayos acelerados como en exteriores, y juntos acordaremos el ensayo o ensayos de envejecimiento más aptos para usted. Acordaremos los puntos específicos siguientes

- Método de ensayo a utilizar y tipo de exposición

- Cantidad de muestras a ensayar

- Dimensiones de sus muestras y su aptitud para los ensayos

- Tipo y frecuencia de las evaluaciones o mediciones

- Duración total de la exposición, y si se necesitan extracciones provisorias

- Cómo se va a pagar el ensayo

Una vez reunida toda esta información, una persona de Q-Lab preparará una estimación de costo para usted, que incluirá también todos los parámetros de ensayo. Esto confirmará los ensayos que realizaremos para usted y le dará una idea de los costos involucrados. Si lo necesita, puede contactarnos nuevamente y modificar el programa de ensayo. Le proporcionaremos una estimación de costo modificada. análisis de la exposición.

Una vez que las partes acuerden que el programa de ensayo y los costos son aceptables, puede enviar las muestras a Q-Lab en el momento que desee. Normalmente, usted puede enviar sus muestras para ensayo directamente a la ubicación en la que tendrá lugar el ensayo. Existen algunos elementos que deberá incluir en la caja de muestras, o proporcionárnoslos de forma separada. Necesitamos una orden de compra y una lista de las muestras a ensayar. No podemos iniciar el proceso de recepción hasta que tengamos una orden de compra o un pago por adelantado por el ensayo. También necesitamos una lista completa de identificaciones, preferiblemente en una planilla de cálculo, de modo que podamos transferir las etiquetas directamente a nuestro sistema de computación. Esto acelera todo el proceso y reduce la probabilidad de errores. Si nos envía la información del ensayo separadamente, incluya en la caja una carta o

certificado para que podamos conectar las muestras con un pedido.

El proceso de preparación del ensayo se conoce como 'recepción'; durante esta fase es posible que necesitemos contactarle si hubiera información faltante. Nuestro objetivo es tener las muestras a ensayar expuestas enseguida después de su llegada, siempre que tengamos toda la información necesaria y una orden de compra. Una vez expuestas las muestras, recibirá a la brevedad un e-mail nuestro con su cuenta de usuario y su contraseña para nuestro sitio Web www.myweathertest.com Usted podrá obtener todos los informes y documentación de sus ensayos en este sitio Web.

Si tiene preguntas que hacer en cualquier momento durante la preparación de su ensayo, puede llamar a cualquiera de las personas de nuestro servicio al cliente en Florida, Arizona u Ohio. Una vez iniciado el ensayo, puede contactarse con su interlocutor de servicio al cliente o hablar directamente con los técnicos del laboratorio que realizan el ensayo.

Si tiene comentarios para nosotros respecto a nuestro servicio, háganoslo saber. También puede utilizar la función de comentarios de servicio al cliente de nuestro sitio Web.

Los estándares de pruebas de intemperismo y corrosión generalmente especifican las condiciones del set point de la cámara con una tolerancia más / menos. Por ejemplo, ISO 4892-2 contiene el siguiente parámetro de prueba:

Temperatura black panel: 65 ± 3°C

Lo que esta y otras tolerancias significan en realidad es que el sistema de control de irradiancia, temperatura o humedad del equipo debe ser capaz de mantener condiciones estables en un set point específico, lo que ASTM denomina Fluctuación Operacional. Típicamente, cada parámetro de prueba se mide y controla mediante un único sensor en una ubicación fija en la cámara de prueba. El ejemplo anterior de ISO 4892-2, una vez que las condiciones de la cámara se han estabilizado, la temperatura de este set point de control individual no debe elevarse a más de 68°C ni caer por debajo de 62°C en ningún momento.

Desafortunadamente, estas tolerancias son malinterpretadas con frecuencia. Hay dos cosas importantes a tener en cuenta que le ayudarán a no malinterpretar la intención de uno de estos puntos establecidos:

- Esto no indica un requisito de uniformidad. Cuando existen requisitos de uniformidad, son mucho más amplios que los requisitos de fluctuación operacional.

- Esto no le permite al usuario programar la máquina a ninguna temperatura a ningún valor dentro del rango de tolerancia. El equipo debe programarse en el valor indicado.

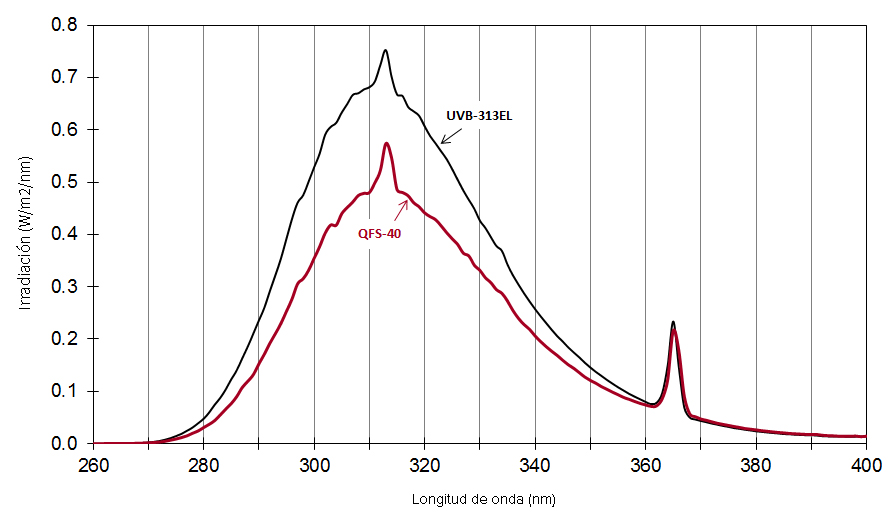

Las lámparas QFS-40 y UVB-313EL ambas se usan en equipos de intemperismo acelerado QUV para proporcionar luz UV fluorescente que incluye un componente UVB significativo para pruebas más rápidas. El siguiente diagrama muestra que ambas tienen distribuciones de potencia espectral de forma similar. ¿En qué se diferencian estas lámparas y cuál es la mejor para usar en su QUV?

La lámpara QFS-40 fue desarrollada para cumplir con las especificaciones de SAE J2020, que una vez escrita, tenía un requisito específico de hardware para usar esta lámpara. Ese requisito específico de hardware se ha eliminado en SAE J2020 y en la mayoría de las normas que se basan en SAE J2020.

Las lámparas UVB-313EL se desarrollaron más adelante y funcionan con el sistema de control de irradiación SOLAR EYE de QUV para proporcionar un nivel de irradiación más consistente y repetible que el uso de las lámparas QFS-40 en un QUV/básico, debido al envejecimiento de la lámpara, el mantenimiento y las condiciones ambientales. Las lámparas UVB-313EL son significativamente menos costosas que las lámparas QFS40, porque se fabrican volúmenes mucho mayores de UBV-313EL.

Si su QUV tiene control de irradiación SOLAR EYE, debe usar lámparas UVB-313EL y configurar la irradiación a 0.48 W/m2 a 310 nm para SAE J2020 y normas basados en él, incluso si estas normas no se han actualizado para incluir la lámpara UVB-313. Esta es la opción más rentable y de mejor desempeño cuando el control de irradiación está disponible. Si su QUV no tiene control de irradiación (modelos QUV/básicos o de estilo antiguo), debe continuar usando las lámparas QFS-40 para mantener niveles de irradiación comparables a los que se pretende en un estándar de prueba o práctica histórica. Las lámparas UVB - 313EL utilizadas en los equipos de QUV sin control de irradiación generarán una irradiación que es significativamente mayor que las lámparas QFS-40 en el mismo equipo.

Las pruebas al exterior automotrices han estado utilizando el spray posterior (back spray) durante años. Este se requiere para correr SAE J2527, el reemplazo basado en el rendimiento para SAE J1960. Esta es la única norma que conocemos que requiere esta singular función. Aunque sí ofrecemos una opción de spray posterior (back spray) en nuestros equipos Q SUN Xe-3 y Xe-2 para cumplir con esta norma, uno todavía puede preguntarse: ¿la función de spray posterior (back spray) logra algo? ¿Es útil?

La respuesta a ambas preguntas es un NO inequívoco. Además, el spray de agua posterior más que favorable es contraproducente, ya que desperdicia mucha agua y puede a veces incluso lavar las etiquetas de las muestras.

El requisito de spray de agua posterior en SAE J2527 proporciona un buen ejemplo de los peligros de las normas de intemperismo basados en hardware. El equipo original utilizado en el desarrollo de este estándar se configuró incorrectamente para esta "característica" de spray de agua posterior hace más de 25 años, y su implementación a través de un estándar basado en hardware obligó a todos a propagar este error. Como resultado, hoy nos encontramos con un estándar que usa más del doble del agua que debería, solo se puede ejecutar en ciertos equipos y no produce mejores resultados que los procedimientos de prueba de spray de agua frontal.

ISO y ASTM son los dos principales organismos internacionales de normas para la intemperie y las pruebas de corrosión. Aunque usan términos diferentes y organizan los documentos de manera algo diferente, comparten estructuras muy similares, y la mayoría de los otros organismos de normas siguen las pautas de las normas utilizadas por ISO o ASTM.

En ASTM, cuatro tipos de normas se usan comúnmente en pruebas de intemperie y corrosión. Otros organismos de normas usan formatos similares a ASTM, aunque la terminología que usan puede no ser exacta.

- Un estándar de práctica establece cómo exponer las muestras a la intemperie y/o corrosión, pero no cuánto tiempo se debe realizar la prueba o cómo evaluar la muestra después de la prueba.

- Un Método de prueba estándar indica cuánto tiempo se debe ejecutar la prueba y / o cómo evalúa las muestras antes y/o después de la prueba, pero por lo general no proporciona criterios de aprobación y/o fracaso para la evaluación.

- Una especificación estándar indica cuánto tiempo se debe ejecutar una prueba y los criterios de aprobación y/o rechazo para las evaluaciones.

- Una Guía Estándar ofrece una amplia gama de métodos y prácticas de prueba para un material y/o producto en particular.

ASTM, ISO y otras normas generalmente comprenden las siguientes secciones:

- Los Alcances: Describen brevemente los temas incluidos en la norma para ayudar a los lectores a determinar si la norma puede ser aplicable a ellos. Es muy importante a la hora de determinar una prueba si se usa para el control de calidad, calificación o pruebas correlativas.

- Referencias: Incluyen cualquier documento específicamente citado en otra parte de la norma.

- Los Principios o resumen de la práctica: Resume cómo se realiza la prueba.

- El significado y uso o Introducción: Es una sección crítica que muestra a los lectores las limitaciones y la utilidad de un estándar.

- Los Reactivos o la sección Soluciones de prueba: Describe cualquier producto químico requerido para la prueba.

- Los Aparatos: Esta sección describe las opciones de hardware para ejecutar una prueba.

- Los Procedimientos y/o Evaluaciones: Sección que explica los detalles de la realización de una prueba de intemperie y/o corrosión y cómo se deben realizar las evaluaciones.

- Informe, Precisión y Sesgo: Detalla la información que debe incluirse en un informe de prueba junto con datos del mundo real que demuestren la repetibilidad y reproducibilidad del método de prueba.

- Anexos y apéndices: incluye información complementaria sobre un estándar que realmente no encaja en el resto del documento estándar. Estos pueden ser obligatorios o no obligatorios (consulte las preguntas frecuentes en el idioma de los estándares)

Las normas son una parte muy importante de la mayoría de los programas de pruebas de intemperie y corrosión. Desafortunadamente, a menudo es muy fácil malinterpretar la intención de un estándar por la diferencia entre obligatorio y no obligatorio, las declaraciones no siempre son claras.

Obligatorio, las declaraciones incluyen palabras como debería, puede o requiere, delante de verbos. Por ejemplo: de ASTM G154: “La fuente de luz deberán ser lámparas fluorescentes UV”. Esto significa que una bombilla incandescente nunca se puede usar en una prueba realizada según ASTM G154.

No obligatorio, las declaraciones pueden incluir palabras como debería, puede o requiere delante de los verbos, o incluyen términos descriptivos adicionales como preferido, típico, sugerido, o alrededor. Este tipo de lenguaje no obligatorio significa que la sección de la norma se puede ejecutar de cierta manera, pero no es obligatorio. Un ejemplo de esto se puede encontrar en ISO 4892-1 en la sección que describe los termómetros estándar negros: "Una longitud y anchura típicas es de aproximadamente 70mm por 40 mm". Uso de las palabras típico y sobre significa que las dimensiones no son obligatorias porque son intencionalmente imprecisas.

Además del lenguaje obligatorio y no obligatorio, hay otras reglas que se deben tener en cuenta al leer las normas. Diferentes organismos de normas utilizan diferentes conversiones.

- Las notas en las normas ASTM e ISO no son obligatorias, a menos que la nota esté en una tabla obligatoria.

- En ASTM, Anexos son obligatorias y Apéndices no son obligatorias.

- En ISO, Anexos normativos son obligatorias y Anexos informativos no son obligatorias.

En general, Q-Lab recomienda encarecidamente leer las normas en su totalidad para tratar de entender no solo el significado preciso, sino también la intención de los escritores en caso de que el lenguaje sea ambiguo.

Esta pregunta muy común es a menudo bien intencionada, pero a veces puede limitar la comprensión de la intemperie de los materiales. Es como preguntar si alguien está interesado en un automóvil o en un vehículo: un automóvil es un tipo de vehículo, pero no todos los vehículos son automóviles. Igualmente, el cambio de color es un tipo de degradación del polímero, pero no toda la degradación del polímero es cambio de color.

El término general de degradación del polímero se refiere a cualquier cambio en las propiedades (resistencia a la tracción, color, forma, etc.) de un polímero o producto a base de polímero, bajo la influencia de uno o más factores ambientales como el calor, la luz, el agua y/o productos químicos. A veces, estos cambios en las propiedades también se conocen como "envejecimiento". Varios mecanismos, incluyendo la degradación foto inducida, la degradación térmica y la oxidación, pueden causar cambios en la resistencia, fragilidad, brillo o cualquier número de combinaciones de cambios de propiedad.

Por lo tanto, en lugar de la pregunta restringida “¿cambio de color o degradación del polímero?”, Una pregunta mejor que plantearse podría ser: “¿Qué tipo de fallas suelen experimentar mis productos en el campo?” o “¿Qué modos de degradación del polímero me preocupan más? ". Es más probable que las respuestas a estas preguntas abiertas conduzcan a un programa de prueba de intemperismo efectivo.

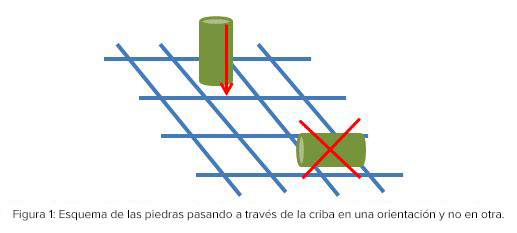

El método de prueba más común de Gravelómetro es SAE J400, que existe desde 1968 y no ha cambiado mucho con el tiempo. La grava de Q-Lab, número de pieza G-699, cumple con los requisitos de SAE J400. La norma dice:

“La grava para esta prueba debe ser grava de carretera desgastada por el agua, no piedra caliza triturada o roca. La grava pasará a través de una criba de espacio de 15.86 mm (5/8”) Cuando esté graduada, pero se mantendrá en la criba de espacio de 9.53 mm (3/8”)".

El estándar requiere que la grava se defina entre tamaños de criba de 3/8" y 5/8" (9.53-15.86 mm). Las piedras individuales de la grava natural son oblongas y, por lo tanto, algunas de ellas pasarán a través de una de las pantallas si están orientadas en una dirección, pero no caben a través de la criba si están orientadas en otra dirección (consulte la Figura 1). Lo que realmente significa el estándar es que las piedras más grandes tendrán al menos una dimensión <5/8" y que las piedras más pequeñas tendrán al menos una dimensión >3/8".

Además, Q-Lab gravel cumple con los requisitos JIS A 5001 grava # 6 y # 7. A pesar de que esta norma no tiene nada que ver con las pruebas de gravelómetro, algunos fabricantes de automóviles japoneses tienen métodos de prueba que se refieren a ella. La grava de Q-Lab se analiza para cumplir con los requisitos de JIA A5001 # 6 y # 7.

Además, aunque el estándar hace una lista de basalto, no es obligatorio. La grava Q-Lab utiliza granito triturado, que es muy similar al basalto en la composición mineral. Por lo tanto, la grava Q-Lab cumple con los requisitos de tamaño y materiales de esta norma.

Debido al asentamiento durante el envío y el almacenamiento, las piedras más grandes se elevarán hasta la parte superior de un recipiente, por lo que sugerimos que para cualquier prueba agite o mezcle el recipiente antes de realizar la prueba.

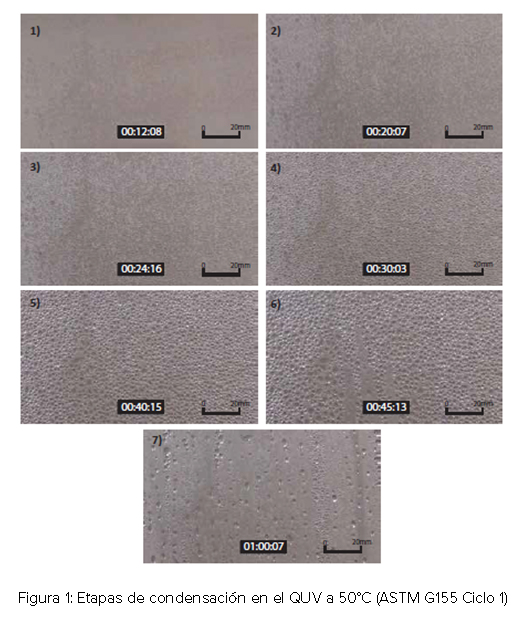

En las pruebas de intemperismo acelerado, el agua es a menudo el factor más difícil de acelerar. No se puede hacer que el agua se siente en un panel "más rápido" en un equipo que en el mundo real. Dado que muchos materiales al aire libre estarán húmedos durante 8 a 12 horas al día, en muchos casos una prueba acelerada debe simular la misma penetración profunda del agua en el material para correlacionarlo con las condiciones del mundo real, y esto significa que debe estar húmedo por mucho tiempo.

Una forma en que podemos acelerar los efectos del agua es aumentando la temperatura del agua. A medida que aumenta la temperatura, el aire puede contener más vapor de agua, lo que permite una mayor absorción de agua en los materiales. Dado que la condensación se forma a partir de vapor de agua caliente, la temperatura del agua se controla fácilmente y la cámara puede alcanzar temperaturas de hasta 60°C. En contraste, es difícil ejecutar una etapa de rociado de agua en un equipo de luz de arco de Xenón o fluorescente de luz UV mientras se mantienen simultáneamente altas temperaturas de la muestra, por lo que la captación de agua es más difícil con el spray de agua que con la condensación.

Pero, ¿cómo "mojado" es un paso de condensación?

Es difícil apreciar realmente cuán húmedo es un paso de condensación porque es menos obvio que mirar el spray de agua. La Figura 1 muestra un conjunto de siete imágenes que muestran cuán húmeda está la primera hora de un paso de condensación.

Una vez que todas las gotas iniciales se han presentado en la muestra, el ciclo se repite con la formación de gotas pequeñas, las gotas se hacen más grandes y las gotas grandes se salen de la muestra. En cualquier momento del ciclo de condensación de 20 minutos o más, las muestras se cubren con agua y, en el transcurso de cuatro horas, la condensación se forma y gotean continuamente de las muestras.

La mayoría de las personas esperarían que las muestras de prueba de intemperismo en un paso de condensación QUV estén expuestas a solo una pequeña cantidad de agua. En realidad, a lo largo de cuatro horas, una etapa de condensación no solo proporciona una exposición casi continua al agua, sino que también eleva la temperatura del aire saturado, exponiendo una muestra a una mayor cantidad de vapor de agua. A menos que esté probando un material grueso y aislado, la condensación en caliente en un equipo QUV es la mejor manera de acelerar la absorción de agua en una prueba de intemperismo.

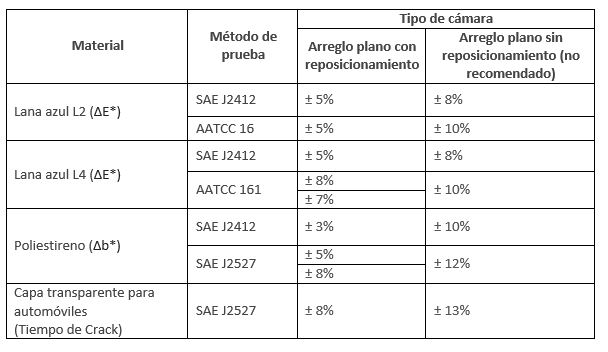

Las normas de prueba de intemperismo a menudo incluyen orientación sobre

reposicionamiento de especímenes de prueba. Esta es la práctica de mover especímenes a diferentes lugares dentro de una cámara de prueba durante el transcurso de una prueba. Q Lab considera que el reposicionamiento de muestras es una buena práctica al realizar pruebas de intemperie, a fin de garantizar los resultados más repetibles independientemente de la uniformidad de la cámara o el tipo de equipo.

Reposicionamiento en estándares

Dependiendo del estándar de la prueba, el reposicionamiento puede incluirse como un requisito obligatorio, una práctica recomendada o incluso algo intermedio, donde el reposicionamiento es obligatorio solo si no se pueden cumplir ciertas condiciones de uniformidad. A lo largo del tiempo, las principales normas de pruebas de resistencia a la luz y la intemperie han tenido una visión más favorable del reposicionamiento de las muestras.

- ISO 105 B02, "Solidez del color a la luz artificial: prueba de la lámpara de desvanecimiento por arco de xenón", publicada en 1984, ofrece un comentario no obligatorio en el que se recomienda el reposicionamiento.

- ASTM G151, "Práctica estándar para la exposición de materiales no metálicos en dispositivos de prueba acelerada que usan fuentes de luz de laboratorio", publicada en 1997 y revisada por primera vez en 2000, requiere un reposicionamiento por debajo de 90% de uniformidad de irradiación y se recomienda en todos los casos.

- ASTM D7869, "Práctica estándar para la prueba de exposición al arco de xenón con exposición mejorada a la luz y al agua para recubrimientos de transporte", desde 2013, siempre requiere el reposicionamiento de la muestra.

¿Por qué Q-Lab aboga por el reposicionamiento de muestras?

La defensa de Q-Lab para el reposicionamiento de muestras está respaldada por datos. En un estudio de round robin, documentado en

LX-5024 “Comparadores de xenón rotativos y estáticos comparados” se recopilaron datos para demostrar las diferencias en la uniformidad de la prueba con y sin reposicionamiento. La Tabla 6 de ese estudio, reproducida en una forma modificada a continuación, demuestra una mejora sustancial en la uniformidad de los resultados de las pruebas con el reposicionamiento.

El lenguaje en las normas de prueba tiende a tener un enfoque inadecuado en la uniformidad de irradiación. El reposicionamiento de la muestra es fundamental para mejorar la entrega de los equipos de todos los factores de intemperización, incluida la pulverización de agua, la humedad y la temperatura. Por lo tanto, para garantizar una repetibilidad óptima de las pruebas, Q-Lab apoya firmemente el reposicionamiento de muestras en todas las pruebas de resistencia a la luz y la intemperie.

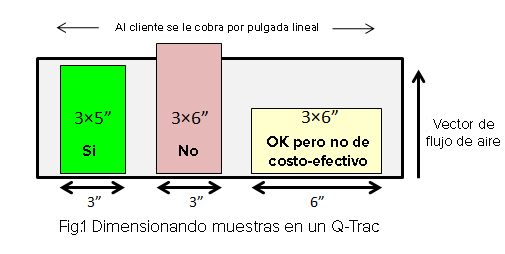

El Concentrador de luz solar natural Q-TRAC es una forma rápida y potente de realizar pruebas de resistencia a la luz y la intemperie aceleradas utilizando la luz solar real en lugar de fuentes artificiales. El sistema Q-TRAC es útil para probar una gama de productos que incluyen recubrimientos, plásticos y plásticos reforzados, materiales automotrices, materiales de construcción, textiles, tintas, selladores, fluoro polímeros y geosintéticos. La geometría del Q TRAC conduce a estas pautas sobre el tamaño óptimo de la muestra:

1. Una longitud no mayor que 5.5 "

2. Grosor uniforme, preferiblemente ½ " pero no más grueso que 1"

Cualquiera de los paneles Q-Lab -35 tiene el tamaño ideal para esta aplicación de prueba.

Longitud de la muestra

La prueba Q-TRAC se compra según la longitud que se use a lo largo de la tabla objetivo. La longitud máxima de la muestra que se ajusta al ancho de la tabla de destino (de arriba a abajo en la Fig. 1) es de 5.5” (14 cm). Cualquier muestra con una longitud mayor que esa debe orientarse con esa dimensión larga a lo largo de la placa objetivo, lo que disminuye la rentabilidad de las pruebas Q-TRAC.

Espesor de la muestra

Espesor de la muestra

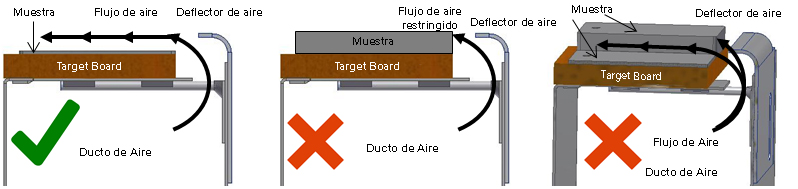

Los clientes de Q-TRAC también se benefician al proporcionar muestras con un espesor uniforme. Las muestras se enfrían en un Q-TRAC mediante un conducto de aire y un deflector de aire que se ajusta para proporcionar un flujo de aire adecuado a través de las caras de la muestra. Las muestras que tengan un espesor uniforme, preferiblemente de hasta ½” (1.27 cm) recibirán un enfriamiento máximo (Fig. 2, izquierda). Las muestras con espesores mayores de 1” (2.54 cm) o con espesores variables recibirán un enfriamiento inadecuado (Fig. 2, centro y derecha).

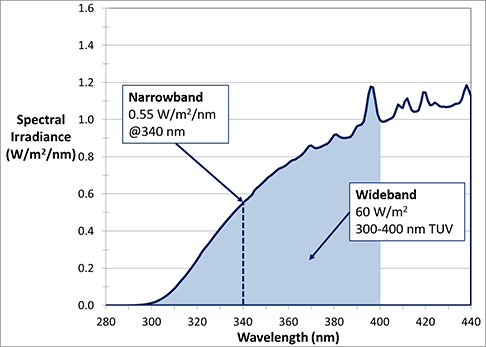

En los ensayos de envejecimiento de arco de xenón y fluorescencia UV un valor de setpoint no es información suficiente sin una referencia de longitud de onda o un rango de la longitud de onda que representa. Existen dos clases de setpoints de irradiancia.

Banda estrecha: Estos setpoints incluyen longitudes de onda de 340 nm y 420 nm, y representan un paso de banda de 1nm de ancho centrado en el valor de longitud de onda indicado (por ejemplo, puede estar a ½ nm a cada lado de 340 nm). Las irradiancias en banda estrecha se expresan con unidades de “Vatios por metro cuadrado por nanómetro”. Este se puede escribir como W/ (m2.nm), W/m2/nm o w.m-2.nm-1.

Banda Ancha: Estos setpoints (Usualmente conocidos como “TUV” o “UV total”) son la integración de la irradiancia de todas las longitudes de onda entre los dos longitudes de onda definidas, comúnmente se usan 300-400 nm (Acelerado en laboratorio) o 295-385 nm (exterior). Como resultado, los valores de irradiancia en banda ancha son mucho más grandes que los valores de irradiancia de banda estrecha. La irradiancia en banda ancha se mide “Vatios por metro cuadrado”, se puede expresar como W/m2 o W.m-2.

El gráfico en la parte inferior es el poder de distribución del espectro (SPD por sus siglas en inglés), representa la irradiancia en función de la longitud de onda. Este SPD muestra que para esta fuente de luz en particular se puede describir la irradiancia como de banda estrecha a 0.35 W/m2/nm @340 nm o como una irradiancia de banda ancha de 40 W/m2 desde 300 – 400 nm (TUV).

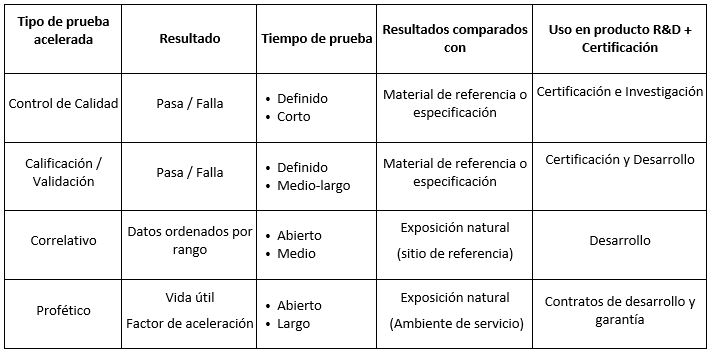

Una pregunta muy común y fundamental que se debe hacer al comenzar un programa de pruebas de intemperismo y / o corrosión: "¿Qué tipo de prueba acelerada debo ejecutar?" Es una pregunta crítica de responder, pero no hay una respuesta general que cubra todas las situaciones de los clientes.

La matriz que se muestra a continuación ilustra cuatro “niveles” diferentes de intemperismo acelerado y pruebas de corrosión. Cada uno se distingue por el tipo de información que entrega, la duración típica de las pruebas, la base de comparación y el tipo de programa de investigación y desarrollo o certificación para el que se puede usar la prueba.

El control de calidad y las pruebas de calificación/validación proporcionan datos pasa/falla que normalmente se utilizan como herramientas de detección. Las pruebas correlativas producen datos ordenados por rango que pueden compararse con los resultados en exteriores. Las pruebas predictivas pueden indicar la vida útil del material, pero son muy específicas del entorno de servicio y material. Todos estos niveles de pruebas sirven como herramientas de toma de decisiones direccionales: técnicas para ayudar a los clientes a tomar decisiones informadas sobre qué materiales y sistemas deben perseguir y cómo reducir el riesgo asociado con esos productos.

Q-Lab recomienda encarecidamente la calibración regular de los sensores de irradianción, los sensores de temperatura del aire del panel negro y la cámara, y las sondas de humedad relativa en nuestros probadores. Esto asegura la operación más consistente y precisa del probador. Sin embargo, a menudo, el término calibración se usa cuando el término adecuado debe ser ajuste, o una combinación de los dos términos. La diferencia puede ser importante para fines de auditoría y calidad del sistema.

- Un procedimiento de calibración es aquel que implica una comparación con un estándar de medición conocido. A menudo, esa norma se puede rastrear hasta un instituto nacional de metrología, por ejemplo, NIST en los Estados Unidos. Por otro lado, un ajuste es un procedimiento en el que se realiza un cambio en un sistema de medición para que produzca los valores adecuados de la cantidad a medir. Aunque sus procedimientos a menudo se realizan juntos, uno no requiere del otro. Un ejemplo simple para entender este marco es el ajuste de su reloj de pulsera.

- Puede comparar la hora en el reloj con la hora oficial de los Estados Unidos en time.gov. Si el reloj lee 10:55 y time.gov dice 11:00, entonces su reloj ha sido comparado con una referencia conocida y se ha demostrado que demora 5 minutos. Esto es una calibración.

- Puede tomar un vuelo a una zona horaria vecina y adelantar su reloj una hora para compensar. Esto es un ajuste. No se trata de una comparación con un estándar conocido, pero este ajuste debería hacer que el reloj se acerque más a mostrar la hora correcta.

- Puede comparar la hora en su reloj con time.gov y luego configurar su reloj para que coincida con la hora lo más cerca posible. Esto es tanto la calibración como el ajuste.

El sistema de Calibrador Universal (UC) de Q-Lab utiliza tanto calibraciones como ajustes. Cuando utiliza un sensor inteligente UC20, por ejemplo, para garantizar la salida correcta de la irradianción de la lámpara cada 500 horas en su Q-SUN, eso representa un ajuste del sistema de medición de la irradianción de Q-SUN. Cuando Q-Lab compara los valores de salida de un nuevo sensor inteligente UC20 con un estándar de irradiación rastreable por NIST, eso debe considerarse una calibración del UC20, seguido de un ajuste del UC20 para que pueda proporcionar las mejores lecturas posibles cuando el dispositivo está enviado a ti.