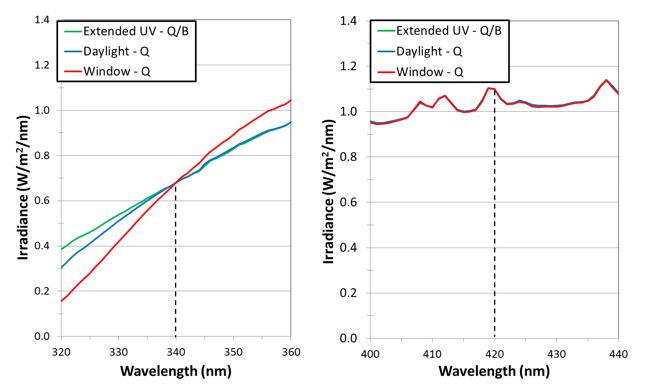

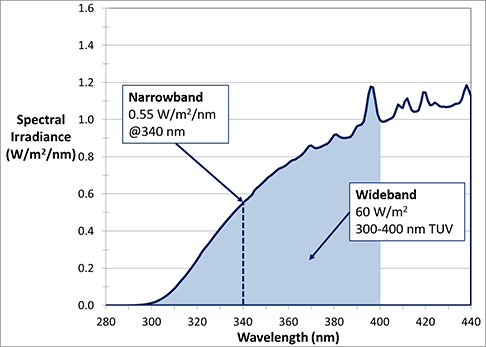

En los ensayos de envejecimiento de arco de xenón y fluorescencia UV un valor de setpoint no es información suficiente sin una referencia de longitud de onda o un rango de la longitud de onda que representa. Existen dos clases de setpoints de irradiancia.

Banda estrecha: Estos setpoints incluyen longitudes de onda de 340 nm y 420 nm, y representan un paso de banda de 1nm de ancho centrado en el valor de longitud de onda indicado (por ejemplo, puede estar a ½ nm a cada lado de 340 nm). Las irradiancias en banda estrecha se expresan con unidades de “Vatios por metro cuadrado por nanómetro”. Este se puede escribir como W/ (m2.nm), W/m2/nm o w.m-2.nm-1.

Banda Ancha: Estos setpoints (Usualmente conocidos como “TUV” o “UV total”) son la integración de la irradiancia de todas las longitudes de onda entre los dos longitudes de onda definidas, comúnmente se usan 300-400 nm (Acelerado en laboratorio) o 295-385 nm (exterior). Como resultado, los valores de irradiancia en banda ancha son mucho más grandes que los valores de irradiancia de banda estrecha. La irradiancia en banda ancha se mide “Vatios por metro cuadrado”, se puede expresar como W/m2 o W.m-2.

El gráfico en la parte inferior es el poder de distribución del espectro (SPD por sus siglas en inglés), representa la irradiancia en función de la longitud de onda. Este SPD muestra que para esta fuente de luz en particular se puede describir la irradiancia como de banda estrecha a 0.35 W/m2/nm @340 nm o como una irradiancia de banda ancha de 40 W/m2 desde 300 – 400 nm (TUV).

Los materiales de referencia de poliestireno han sido utilizados en métodos de prueba acelerados por décadas para demostrar el mantenimiento y operación aceptable en las cámaras de intemperismo. Pruebas de estos materiales de referencia entre diferentes participantes han ayudado a establecer los límites superior e inferior del amarillamiento de poliestireno (Δb*) para los métodos de prueba SAE J1885 (interior) y J1960 (exterior). Aunque, desde que los métodos J1885 y J1960 fueron convertidos en normas basadas en el desempeño (J2412 y J2527, respectivamente), el uso de materiales de referencia de poliestireno ya no es obligatorio. Siguiendo esta línea, los materiales de referencia de intemperismo ya no son requeridos por fabricantes automotrices. Muchos factores han contribuido a este cambio:

1. Los factores causando el amarillamiento de las muestras de poliestireno pueden no ser los mismos que causen la degradación de los materiales de producción automotriz hoy en día.

2. Los fabricantes han desarrollado sus propios materiales de referencia, los cuales representan mejor la apariencia y desempeño de los materiales más críticos de sus productos.

3. Las cámaras modernas de intemperismo son capaces de mantener un control de los parámetros de prueba más preciso aumentando la repetibilidad y reproducibilidad, sin la necesidad de validación de materiales de referencia.

4. La disponibilidad del lote de poliestireno aprobado actualmente (Lote #8) ha disminuido a casi cero, y la aprobación de un nuevo lote de poliestireno (Lote #9) ha tomado más de lo anticipado para tener límites establecidos apropiados y en ser llevado al mercado.

5. Los efectos del envejecimiento del poliestireno almacenado son desconocidos.

6. Cumplir los requerimientos establecidos para el poliestireno es normalmente desafiante, sin importar el aparato de prueba.

¿Cuál es la forma correcta de usar poliestireno cuando se utilizan SAE J2527 y J2412?

Algunos métodos de prueba usan un material de referencia estándar para verificar que el equipo esté funcionando según lo previsto durante un método de prueba de intemperismo. Recientemente, un nuevo lote de material de poliestireno (denominado "PS Lot 9") ha sido aprobado para su uso como material de referencia estándar cuando se utiliza SAE J2527 (Automotive Exterior) y SAE J2412 (Automotive Interior). Este material se vuelve más amarillo con el tiempo; la cantidad de amarilleo indicará si la prueba se está realizando correctamente.

El uso de PS ya no es obligatorio en SAE J25257 o J2412. Sin embargo, si uno elige usar este material de referencia estándar, debe hacerse correctamente. Aquí hay algunos consejos para tener en cuenta:

- Asegúrese de que el filtro óptico apropiado esté instalado en el equipo SAE J2527 se puede ejecutar utilizando el filtro Extended UV-Q/B o el filtro Daylight-B/B, y SAE J2412 solo se puede ejecutar utilizando el filtro Extended UV-Q/B. El uso de cualquier otro filtro afectará el color amarillento de PS Lot 9.

- Use la charola de muestras de “malla” abierta con respaldo Estos métodos de prueba requieren el uso de la charola de muestras de respaldo abierto. El uso de una charola trasera sólida afectará el color amarillento del material de poliestireno.

- Llene completamente la charola con muestras o paneles en blanco Si hay espacios grandes en la charola de muestras con respaldo abierto, eso afectará el perfil de temperatura de la prueba y afectará el amarilleo del material de poliestireno

- Monte el poliestireno en el portamuestras "panel negro"

El material de poliestireno siempre debe montarse en un portamuestras sin ningún respaldo, exponiéndolo al aire en ambos lados del material. Además, debe montarse junto al sensor de temperatura del panel negro del equipo.

- Siempre realice mediciones de color usando un ceramico blanco estándar como respaldo El poliestireno es un material transparente y la evaluación de la prueba se ve afectada por el color del material detrás del poliestireno. Siempre use el poliestireno con un cerámico blanco estándar por detrás cuando tome medidas de color.

De manera similar al reposicionamiento de especímenes durante una prueba, correr PS Lot 9 en SAE J2527 y SAE J2412 es una mejor práctica que los laboratorios deberían intentar y seguir. Pero tenga en cuenta que este material solo se ha probado para estos dos métodos de prueba, y que los límites publicados no se deben usar al ejecutar cualquier otro método de prueba.

El poliestireno es muy sensible a la exposición a los rayos UV, así como a la temperatura, que es buena y mala para un material de referencia: las pruebas pueden realizarse rápidamente, pero pequeños cambios en las condiciones pueden provocar cambios drásticos en el resultado de la prueba. Al seguir los consejos anteriores, este material de referencia puede ayudarlo a identificar problemas al principio de una prueba, lo que le permite ahorrar tiempo y dinero.

Para facilitar el uso del poliestireno, hemos creado una herramienta que puede usar para ver si su prueba está dentro de los límites. Puedes descargarlo aquí.

Si desea obtener el certificado del poliestireno con los límites en forma de tabla, puede encontrarlo aquí.

Las normas internacionales para la operación de aparatos de prueba de intemperismo que utilizan lámparas de luz fluorescente UV y de arco de xenón a menudo incluyen requisitos para las Distribuciones de Potencia Espectral relativa (SPD por sus siglas en inglés) de las fuentes de luz. Estos SPD definen los rangos para los porcentajes de irradiación de una fuente de luz dada dentro de un paso de banda específico, por ejemplo 290-320 nm o 360-400 nm.

Conjuntos importantes de tablas de referencia de SPD se proporcionan en las normas ASTM e ISO. Las tablas espectrales de UV fluorescentes se proporcionan en ASTM G154 e ISO 4892-3, mientras que los requisitos de arco de xenón se encuentran en ASTM G155 e ISO 4892-2. Estas tablas se definen para tres clasificaciones generales de lámparas y filtros: Luz diurna (luz solar exterior), Ventana (detrás de un vidrio) y UV extendido (UVB-313).

Las lámparas UVA-340, UVA-351 y UVB-313EL de Q-Lab cumplen todas las especificaciones de ASTM G154 e ISO 4892-3 para luz diurna, ventana y UV extendido.

Los siguientes filtros UV de Q-Lab utilizados en los equipos de intemperismo Q-SUN cumplen con los requisitos espectrales especificados en ASTM G155 e ISO 4892-2. La última norma no incluye una especificación para UV-extendido.

Tabla 1 (Filtros de luz diurna): Daylight-B/B, Daylight-Q, Daylight-F

Tabla 2 (Filtros de vidrio de ventana): Window-B/SL, Window-Q, Window-IR

Tabla 3 (Filtros UV extendidos): Extended UV-Q/B

Los únicos filtros ópticos estándar de Q-Lab que quedan fuera de estos requisitos de SPD son los filtros UV-Quartz extendido y Window-SF5. El filtro UV-Quartz extendido se requiere solo en pocas normas aeroespaciales especializadas, mientras que el filtro Window-SF5 se usa solo en normas automotrices que especifican vidrio con longitudes de onda más altas que el vidrio arquitectónico.

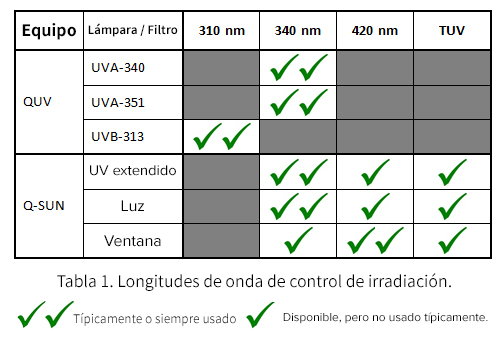

Las normas de prueba de intemperismo y resistencia a la luz típicamente especifican un nivel de irradiación como una magnitud y la longitud de onda (o rango de longitud de onda) donde se controla. La irradiación en los medidores de intemperie de rayos UV y de arco de xenón se puede controlar mediante el uso de valores de banda angosta o puntos de banda ancha.

La selección de un punto de control de banda estrecha en un equipo de UV fluorescente QUV está determinada por el tipo de lámpara UV en uso. Para un equipo de intemperie de arco de xenón Q-SUN, sugerimos control usando una región de longitud de onda o de longitud de onda en la que la muestra de prueba sea sensible. Si el usuario está preocupado principalmente por el cambio de color, a menudo se usa un punto de control de 420 nm. Si el área principal de preocupación es otro tipo de cambio de propiedad física, por ejemplo, la pérdida de brillo, se usa con frecuencia un punto de control de 340 nm. Un punto de control TUV de banda ancha (300-400 nm) puede verse como un compromiso entre los dos puntos de control de banda estrecha (340 nm y 420 nm), ya que utiliza la irradiación total en el rango de 300-400 nm como su punto de ajuste.

La selección de filtros ópticos en un medidor de arco de xenón también suele ser paralela a esta selección de punto de control de irradiación. Por lo general, los usuarios que realizan pruebas con filtros ópticos de luz diurna usan un punto de control de 340 nm, mientras que los usuarios de filtros ópticos de vidrio de ventana generalmente usan un punto de control de 420 nm. Las selecciones disponibles y más comunes para cada tipo de lámpara o filtro se presentan en la Tabla 1.

Humedad es un término general que describe la cantidad de vapor de agua en el aire. La humedad es un elemento crítico del ambiente exterior y contribuye a la degradación del material tanto en la intemperie como en la corrosión. La humedad se puede expresar como una Humedad absoluta o Humedad relativa (RH). La humedad absoluta es la masa de vapor de agua en un volumen dado de aire, expresada como g/m³. La humedad relativa (HR) representa la cantidad de vapor de agua en el aire en comparación con la cantidad que contendría si estuviera completamente saturada, expresada como un porcentaje. La humedad relativa se usa mucho más comúnmente tanto para determinar el nivel de confort humano como para describir la intemperie natural y acelerada.

La humedad relativa se puede medir de varias maneras. Q-Lab utiliza dos métodos en nuestros equipos: electrónico, la medición con un higrómetro digital se usa en los medidores de arco de xenón Q-SUN y la medición mecánica con un higrómetro de bulbo húmedo/seco se utiliza en las cámaras de prueba de corrosión Q-FOG.

Los higrómetros digitales son relativamente comunes en la vida cotidiana. Un higrómetro digital no requiere un flujo de aire significativo, lo que lo hace ideal para su uso en el equipo Q-SUN y para mediciones de laboratorio en el ambiente. Los higrómetros digitales están fácilmente disponibles y son fáciles de empaquetar.

Un higrómetro de bulbo húmedo/seco utiliza termómetros, lo que hace que sea relativamente fácil de calibrar en comparación con un higrómetro digital. El bulbo húmedo/seco requiere una gran cantidad de flujo de aire, lo cual no es un problema en el módulo soplador del equipo Q-FOG y también es fácil de mantener libre de corrosión. La niebla salina degradaría y eventualmente destruiría un higrómetro digital si se utilizara en una cámara Q-FOG.

Las normas de “radiación solar” describen pruebas que están diseñadas para caracterizar el rendimiento de los componentes electrónicos sujetos a uso en exteriores u otros entornos hostiles. Las dos normas de radiación solar más importantes son MIL-STD-810G e IEC 60068 2 5.La línea de productos Q-SUN se puede utilizar para cumplir con estas pruebas ambientales de "radiación solar". Un hecho crítico a tener en cuenta es que estas normas no son métodos de prueba específicos, a pesar de tener secciones denominadas "métodos de prueba". Ambas normas gastan un espacio considerable en la discusión del concepto de "adaptación", lo que brinda a los laboratorios e ingenieros flexibilidad en el diseño de pruebas que apliquen el medio ambiente. Las tensiones comentadas en cada sección. Por lo tanto, estas normas no solo se basan en el rendimiento al permitir múltiples diseños de hardware, sino que también es posible alterar las condiciones de prueba reales si el resultado cumple con la intención general de la sección. MIL-STD-810-G dice claramente:

“Es importante tener en cuenta que este documento no impone especificaciones de diseño o prueba. Más bien, describe el proceso de adaptación ambiental que se traduce en diseños de material realistas y métodos de prueba basados en los requisitos de rendimiento del sistema de material".

MIL-STD-810-G e IEC 60068-2-5 incluyen varias declaraciones que refuerzan esta flexibilidad en la selección de condiciones de prueba. De hecho, las pruebas de "radiación solar" en estas normas son imposibles de ejecutar en cualquier cámara porque son una tabla que muestra una distribución de potencia espectral objetivo de 280 a 3000 nm, que ninguna fuente de luz artificial puede alcanzar. Como ninguna fuente de luz cumple con la especificación, el usuario de la norma debe aplicar principios de ingeniería razonables y adecuados para adaptar la prueba definiendo cómo se aplicarán las tensiones ambientales relevantes. Q-Lab ha preparado dos cartas especiales que confirman que los equipos de intemperismo de xenón y arco Q-SUN pueden cumplir con los requisitos de rendimiento del Método 505.5 de la norma MIL-STD-810G, siempre que se siga la guía del documento sobre "adaptación de pruebas". Los laboratorios que necesitan agregar estas normas a su alcance de acreditación deben escribir un procedimiento que aborde específicamente qué adaptación de prueba han seleccionado para su Q-SUN.

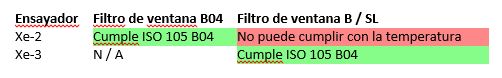

ISO 105 B04, “Solidez del color a la intemperie artificial: Prueba de lámpara de atenuación de arco de xenón”, es una práctica estándar diseñada para probar la resistencia a la luz de los textiles en exteriores. A diferencia de la mayoría de las pruebas textiles, esta prueba utiliza spray de agua. Los modelos de equipo de xenón acelerado Q-SUN Xe-2 y Xe-3 pueden cumplir las condiciones de ISO 105 B04. Sin embargo, las configuraciones de filtro óptico de estos equipos utilizados para cumplir con la norma ISO 105 B04 son diferentes, como se muestra en la siguiente tabla:

El motivo de la diferencia se deriva de cómo se define la exposición a la luz en ISO 105 B04. Tres secciones separadas del estándar especifican el uso de: 1) una lámpara de arco de xenón, 2) un filtro óptico de luz diurna con longitud de onda "cortada" entre 290-300 nm, y 3) filtro de calor que "reduce constantemente" la radiación infrarroja (IR). El filtro de calor no está definido con precisión, pero se señala específicamente su intención de minimizar la radiación IR para satisfacer las condiciones de temperatura. Un filtro Xe-3 con ventana-B/SL cumple con las condiciones de irradiación y temperatura de ISO 105 B04 incluso sin un filtro de calor y, por lo tanto, cumple con esta norma.

En un Xe-2, el filtro ventana-B/SL produce temperaturas en el panel negro aislado (IBP, o "estándar negro") fuera del rango especificado por la norma ISO 105 B04, por lo que no se puede utilizar para cumplir con este estándar. La linterna de filtro óptico Window-B04 fue diseñada específicamente para cumplir con los requisitos de ISO 105 B04 en el Xe-2, y ofrece la mejor coincidencia con los datos históricos del usuario al realizar este estándar de prueba. Si le preocupa comparar los datos de prueba en un Q-SUN con los datos históricos recopilados en un equipo competitivo, la mejor solución sería un Xe-2 con una linterna Window-B04. Q-Lab también ofrece un soporte especial para el montaje del material de referencia de lana azul requerido por ISO 105 B04.

ISO 105 B02 es la norma de resistencia a la luz más común para textiles en todo el mundo. En esta norma, se utiliza un aparato de arco de xenón para exponer muestras y materiales de referencia a la luz. El material de referencia consiste en un conjunto de ocho piezas de lana teñidas de color azulado con una resistencia a la luz/UV que varía desde baja (Blue Wool # 1) hasta muy alta (Blue Wool # 8). El rendimiento de las muestras de prueba se compara con el rendimiento de los materiales de referencia para determinar qué tan "resistentes a la luz" son los materiales.

En la norma ISO 105 B02 se describen cinco métodos de exposición diferentes que varían en la forma en que se configuran y la información que generan. Todos los métodos usan máscaras para cubrir una porción de las muestras para permitir una fácil evaluación visual del contraste entre el área de la muestra que ha sido expuesta a la luz y el área no expuesta de la muestra (área descolorida versus área original). Las máscaras se muestran en las fotos de abajo.

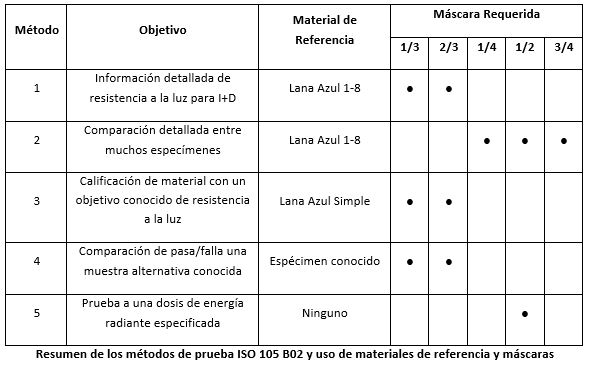

La tabla a continuación describe los cinco Métodos de Exposición en ISO 105 02 e incluye por qué uno elegiría cada método y qué material de referencia y máscaras de muestra que se requieren.

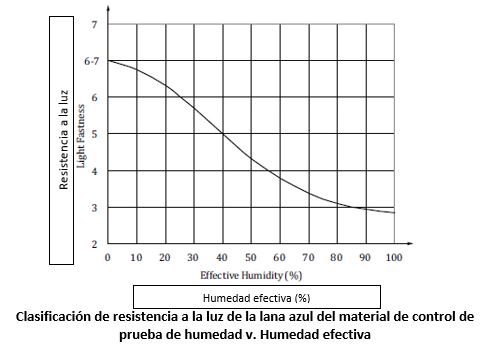

ISO 105 B02 es la norma textil de resistencia a la luz más utilizada en el mundo. Esta norma se escribió originalmente antes de que el control preciso de la temperatura y la humedad estuviera fácilmente disponible en los equipos de intemperismo, y como otras normas, utiliza materiales de referencia para compensar esto. ISO 105 B02 requiere el uso de un tejido de control de prueba de humedad para verificar la humedad de la cámara durante la prueba. Esta es una pieza de lana teñida con un tinte azoico rojo. El rendimiento de resistencia a la luz de este tejido depende en gran medida de la humedad en la cámara. A medida que aumenta el contenido de humedad en el aire, la resistencia a la luz de este tejido disminuye. Al comparar el rendimiento de este tejido con el material de control de lana azul utilizado en ISO 105 B02, se puede aproximar la humedad en la cámara utilizando la siguiente figura:

Cómo realizar la prueba de humedad

Cómo realizar la prueba de humedad

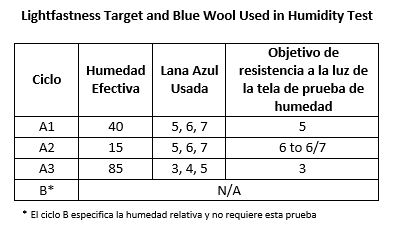

Para realizar la prueba de humedad, necesitará tanto material de referencia de lana azul como el tejido de control de prueba de humedad. Los tipos de lana azul que se usan en la prueba dependen del ciclo en el que se esté ejecutando:

El tejido de control de prueba de humedad y todos los materiales de referencia de lana azul apropiados se montan en cartulina blanca y se cubren con una máscara. La prueba se ejecuta hasta que la tela de control de prueba de humedad alcanza una escala de grises de 4, y su rendimiento se compara con las referencias de lana azul. Si el tejido de control de la prueba de humedad tiene un rendimiento similar al de la lana azul indicada en la tabla anterior, entonces el equipo cumple con los requisitos y se puede utilizar para ejecutar ISO 105 B02.

Los equipos de corrosión e intemperismo acelerados de Q-Lab tienen algunos métodos para medir y controlar la temperatura, incluidos los termómetros de panel negro (BPT) y los sensores de temperatura del aire de la cámara (CAT). Los resultados confiables de las pruebas dependen de la calibración precisa de estos dispositivos.

Muchos de los sensores que miden y controlan la temperatura en los equipos de intemperismo y corrosión Q-Lab se pueden calibrar utilizando un termómetro de referencia estándar y un recipiente de agua aislado. Estos dispositivos incluyen:

- Sensores de temperatura del aire de la cámara (CAT) en el Q-FOG, QCT y (opcionalmente) el Q-SUN Xe-1

- Termómetro de panel negro (BP) en el QUV

- Termómetro BP durante la prueba de inmersión en caliente.

- Termómetros de bulbo húmedo / bulbo seco en el Q-FOG CRH

Sin embargo, los termómetros de referencia estándar no se pueden usar para calibrar la temperatura de un panel negro sin aislamiento (BP, también conocido como panel negro) o panel negro aislado (IBP, también conocido como estándar negro) utilizado en un equipo de arco de xenón Q-SUN porque reciben principalmente su calor al absorber la energía radiante de la luz ultravioleta (UV), visible e infrarroja (IR) y pierden calor a través de la convección al aire de la cámara. Por lo tanto y como resultado, para ser calibrado correctamente, un Q-SUN BP o IBP debe compararse con un termómetro de calibración especial, un UC202 o CT202, que es en sí mismo un sensor de panel negro que ha sido calibrado para incluir los efectos del calor radiante y enfriamiento por convección del aire. Esto no es necesario para los sensores descritos en la sección anterior porque los sensores de aire de la cámara y los termómetros de bulbo húmedo/seco no están expuestos a ningún calor radiante proveniente de fuentes de luz.

Los probadores de intemperismo acelerado QUV y Q-SUN requieren el uso de radiómetros de calibración especiales. Las lámparas CR10 y UC10 se usan para lámparas UV fluorescentes y las lámparas CR20 y UC20 para lámparas de xenón. Estos dispositivos rastreables por NIST aseguran que la irradiación entregada a las muestras de prueba sea igual a la irradiación requerida en el método de prueba del usuario. Las lámparas de Q-Lab deben calibrarse específicamente con este equipo de radiometría debido al desajuste espectral entre las fuentes de luz.

Los sensores de irradiación a bordo y de calibración de Q-Lab funcionan con un fotodiodo, un semiconductor que convierte los fotones absorbidos en una corriente eléctrica. La sensibilidad de estos fotodiodos varía según la longitud de onda. Sin embargo, la salida eléctrica no proporciona información sobre a qué longitudes de onda proviene la energía, por lo que los dispositivos de calibración no pueden diferenciar, por ejemplo, la energía de los fotones a 350 nm y a 300 nm, a pesar del hecho de que la irradiación a 350 nm crea una Salida de potencia eléctrica más alta del fotodiodo que la irradiación equivalente a 300 nm. Es por esto que es crítico calibrar el UC10 específicamente con lámparas QUV y el UC20 específicamente con las lámparas de xenón con el filtro óptico correcto. La curva espectral de la irradiancia observada por el fotodiodo debe tenerse en cuenta para producir una medición precisa.

Un factor de conversión determinado para una lámpara UVA-340 solo se aplica a ese tipo de lámpara. La medición de cualquier otra fuente de luz UV, como la luz solar o una lámpara UVB-313, usaría un factor de conversión incorrecto. Cuando se seleccionan las lámparas UVA-340 o UVB-313 en la pantalla UC1, se le indica al sistema UC que tenga en cuenta las curvas espectrales UVB-313 al convertir la corriente eléctrica en una irradiación. El uso de un factor de conversión para una fuente de luz diferente proporciona una calibración inexacta, lo que se conoce como error de falta de coincidencia espectral.

Un factor de conversión determinado para una lámpara UVA-340 solo se aplica a ese tipo de lámpara. La medición de cualquier otra fuente de luz UV, como la luz solar o una lámpara UVB-313, usaría un factor de conversión incorrecto. Cuando se seleccionan las lámparas UVA-340 o UVB-313 en la pantalla UC1, se le indica al sistema UC que tenga en cuenta las curvas espectrales UVB-313 al convertir la corriente eléctrica en una irradiación. El uso de un factor de conversión para una fuente de luz diferente proporciona una calibración inexacta, lo que se conoce como error de falta de coincidencia espectral.